Come evitare gli errori più comuni: una guida al corretto dimensionamento dello scambiatore di calore

Definisci il tuo carico termico e le portate

Il fondamento di ogni accuratascambiatore di caloreIl dimensionamento di un progetto è una definizione chiara del carico termico e delle portate del fluido del sistema. Il carico termico, o carico termico, rappresenta la quantità di calore che deve essere trasferita tra i due fluidi per ottenere il risultato desiderato. Un calcolo errato del carico termico è una delle principali cause di errori di dimensionamento.

Specificare le temperature di ingresso e di uscita

Gli ingegneri devono innanzitutto specificare le temperature di ingresso e di uscita per entrambi i circuiti del fluido caldo e freddo. Questi valori definiscono la variazione di temperatura (ΔT) richiesta dal processo. È fondamentale considerare tutti gli scenari operativi. Ad esempio, le condizioni ambientali influenzano direttamente le temperature del sistema. Le variazioni stagionali della temperatura dell'aria possono alterare la temperatura di ingresso di un fluido di raffreddamento, influenzando le prestazioni complessive del sistema.

Calcolo del carico termico (Q)Il carico termico viene calcolato utilizzando un'equazione standard per lo scambio termico. Questa formula collega direttamente la variazione di temperatura al fabbisogno termico del sistema.

Q = mx Cp x ΔT

·Q: Carico termico

·M: Portata di massa

·Cp: Calore specifico del fluido

·ΔT: Variazione della temperatura (temperatura di ingresso - temperatura di uscita)

Determinare le portate richieste

La precisione delle portate sia per i fluidi caldi che per quelli freddi è altrettanto fondamentale. Gli ingegneri ottengono questi dati utilizzando strumenti di misurazione precisi come misuratori di portata a ultrasuoni, Venturi o magnetici. La portata specificata influisce direttamente sull'efficienza e sui costi operativi dello scambiatore di calore.

Portate più elevate generalmente migliorano l'efficienza di trasferimento del calore e riducono le incrostazioni creando un effetto abrasivo sulle piastre. Tuttavia, aumentano anche la caduta di pressione, che richiede una maggiore potenza di pompaggio. Al contrario, portate inferiori riducono i costi di pompaggio, ma possono portare a una cattiva distribuzione del fluido e a un aumento del rischio di incrostazioni dovute al deposito di particelle sulle superfici di trasferimento del calore. Trovare l'equilibrio ottimale è fondamentale per un sistema efficiente e affidabile.

Il ruolo della caduta di pressione nel dimensionamento dello scambiatore di calore a piastre

La caduta di pressione è la riduzione della pressione del fluido che si verifica mentre scorre attraverso lo scambiatore di calore. Questo parametro è un fattore critico inscambiatore di calore a piastredimensionamento, poiché influenza direttamente sia le prestazioni termiche che i costi operativi. È necessario definire una perdita di carico accettabile per bilanciare efficienza e consumo energetico.

Indica la caduta di pressione massima consentita

Gli ingegneri devono specificare la caduta di pressione massima ammissibile per entrambi i circuiti, caldo e freddo. Questo valore determina la velocità del fluido all'interno dell'unità. Velocità del fluido più elevate creano maggiore turbolenza, che migliora il coefficiente di scambio termico ma aumenta anche la perdita di carico. Il dimensionamento ottimale dello scambiatore di calore a piastre consente di ottenere lo scambio termico richiesto con la minima caduta di pressione possibile. Il limite accettabile dipende spesso dall'applicazione.

| Tipo di applicazione | Caduta di pressione massima consentita tipica |

|---|---|

| HVAC (sistemi commerciali) | da 0,5 a 2 Pa/m |

| Impianti industriali | Più alto (grazie ai sistemi robusti) |

| Edifici residenziali | Più basso (per comodità ed efficienza) |

Comprendere l'impatto sui costi di pompaggio

Una maggiore caduta di pressione richiede pompe più potenti per far circolare i fluidi, con conseguente aumento del consumo energetico. Questo aumenta direttamente i costi operativi a lungo termine. Anche una piccola svista può avere un impatto finanziario significativo. Ad esempio, un aumento di 2 PSI nella pressione del sistema può aumentare il consumo energetico annuo di circa l'1-2%.

Consiglio da professionista:Investire in un progetto ottimizzato con una minore caduta di pressione può comportare un costo iniziale più elevato, ma garantisce risparmi sostanziali nel corso della vita utile dell'unità.

Un corretto dimensionamento dello scambiatore di calore a piastre, che tenga conto delle perdite di carico, produce rendimenti notevoli. Casi di studio dimostrano che soluzioni ottimizzate possono offrire:

·Risparmio sui costi energetici fino al 40%.

· Periodi di ammortamento brevi, anche solo due anni.

·Riduzioni significative delle emissioni di CO2.

Ciò rende essenziale una specifica accurata della caduta di pressione per creare un sistema efficiente e conveniente.

Caratterizza i tuoi fluidi di processo

Oltre alle temperature e alle portate, le proprietà fisiche dei fluidi di processo stessi sono fondamentali per una misurazione accuratadimensionamento dello scambiatore di caloreI diversi fluidi trasferiscono calore e flusso in modi unici, pertanto è essenziale fornire dati dettagliati sui fluidi per specificare correttamente l'unità.

Proprietà chiave dei fluidi dettagliate

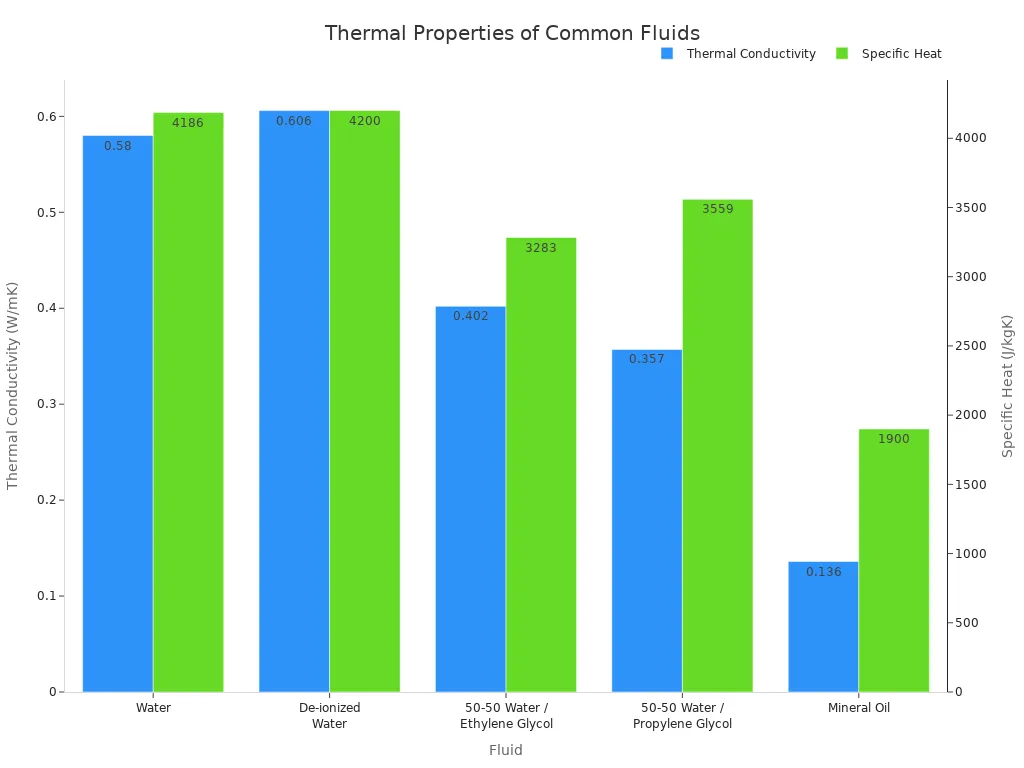

Gli ingegneri devono identificare il calore specifico, la conduttività termica e la densità di entrambi i fluidi. Il calore specifico misura la capacità di un fluido di immagazzinare energia termica, mentre la conduttività termica indica quanto bene conduce il calore. Ad esempio, l'acqua ha un calore specifico e una conduttività termica molto più elevati rispetto agli oli, il che la rende un mezzo più efficiente per il trasferimento di calore. Anche la densità del fluido (ρ) è un parametro critico, poiché influenza direttamente il calcolo della caduta di pressione e la potenza di pompaggio richiesta.

Tenere conto della viscosità e delle particelle

La viscosità, ovvero la resistenza di un fluido allo scorrimento, è un altro fattore cruciale. La viscosità del fluido in genere diminuisce all'aumentare della temperatura. I fluidi altamente viscosi scorrono più lentamente, il che può ridurre l'efficienza di trasferimento del calore e richiedere piastre progettate appositamente per mantenere le prestazioni.

Anche la presenza di solidi sospesi o particolato nel fluido influenza la progettazione dello scambiatore di calore. L'intasamento è un rischio significativo se la geometria del canale è troppo stretta per il contenuto del fluido.

Nota di progettazione:Gli scambiatori di calore a piastre e telaio standard sono adatti per fluidi con particelle molto piccole (inferiori a 0,0625 pollici). Per fluidi contenenti solidi o fibre di dimensioni maggiori, è necessario un design delle piastre con un'ampia fessura per prevenire ostruzioni e garantire un funzionamento affidabile.

Pianificare le incrostazioni per garantire prestazioni a lungo termine

Nel corso del tempo, i materiali indesiderati si accumulano su unsuperfici dello scambiatore di calorein un processo chiamato fouling. Questo accumulo degrada le prestazioni termiche ed è una delle principali cause di inefficienza. Gli ingegneri devono prevedere questa inevitabilità incorporando un fattore di fouling nei loro calcoli di dimensionamento.

Che cosa è un fattore di sporcamento?

Il fattore di sporcamento è un valore che rappresenta la resistenza termica aggiunta da uno strato di depositi di sporco. Questo deposito agisce come una barriera isolante, riducendo il coefficiente di scambio termico complessivo dell'unità. Il risultato è un costante calo delle prestazioni termiche, che richiede più energia per raggiungere lo stesso risultato.

I tipi più comuni di fouling includono:

·Ridimensionamento:Dal fluido precipitano depositi minerali come il carbonato di calcio.

·Incrostazioni da particolato:I solidi sospesi si depositano sulle superfici.

·Corrosione:La ruggine e gli altri sottoprodotti della corrosione formano uno strato isolante.

·Incrostazioni biologiche:Alghe, batteri e altri microrganismi creano un biofilm.

Il fattore di sporcamento non è solo una supposizione. È un valore di resistenza calcolato, derivato dai dati dell'impianto, che quantifica l'impatto dell'accumulo di materiale sulle superfici di scambio termico.

Specificare un margine di sporcamento realistico

Gli ingegneri utilizzano il fattore di sporcamento per aggiungere una quantità calcolata di superficie extra al design dello scambiatore di calore. Questo "margine di sporcamento" garantisce che l'unità sia sovradimensionata quando pulita, consentendole di soddisfare i requisiti prestazionali anche in caso di accumulo di depositi. L'obiettivo è raggiungere intervalli ragionevoli tra le pulizie.

Il margine appropriato dipende fortemente dalla qualità del fluido. La Tubular Exchanger Manufacturers Association (TEMA) fornisce valori standard per diversi fluidi. Ad esempio, l'acqua non trattata richiede un fattore di sporcamento molto più elevato rispetto all'acqua distillata.

| Tipo di fluido | Fattore di sporcamento tipico (m².K/W) |

|---|---|

| Acqua distillata | 0,00009 |

| Acqua del fiume (media) | 0,0002 - 0,0003 |

| Acqua dura (>250 ppm) | 0,0005 - 0,0009 |

Specificare un margine di sporcamento realistico è un atto di equilibrio fondamentale. Un margine troppo piccolo comporta pulizie frequenti e tempi di fermo. Un margine troppo grande si traduce in un'unità sovradimensionata e inutilmente costosa.

Selezionare i materiali e il design della piastra giusti

La selezione dei materiali e della geometria delle piastre corretti è un passaggio finale e fondamentale del processo di dimensionamento. Queste scelte proteggono l'unità dalla corrosione e ne ottimizzano le prestazioni termoidrauliche per l'applicazione specifica.

Abbinare i materiali alla chimica dei fluidi

Gli ingegneri devono scegliere materiali chimicamente compatibili con i fluidi di processo per prevenire la corrosione e garantire una lunga durata. Per fluidi aggressivi come l'acqua salata o alcuni acidi, materiali come le leghe di titanio o nichel offrono una resistenza alla corrosione superiore. Nelle applicazioni alimentari e delle bevande, gli acciai inossidabili 304 e 316 sono lo standard del settore grazie alle loro proprietà igieniche e alla loro durevolezza.

Altrettanto importante è la scelta del materiale della guarnizione, che dipende dalle temperature di esercizio.

| Materiale della guarnizione | Intervallo di temperatura tipico |

|---|---|

| Nitrile (NBR) | da -40°F a 250°F (da -40°C a 121°C) |

| EPDM | da -60°F a 300°F (da -51°C a 149°C) |

Nota:Le guarnizioni in EPDM sono spesso indicate per applicazioni che prevedono temperature più elevate, mentre l'NBR è adatto per sistemi con oli e grassi.

Scegli la configurazione corretta della piastra

Il design delle piastre controlla direttamente l'efficienza e la caduta di pressione dello scambiatore di calore. Le piastre presentano una geometria a chevron che crea turbolenza, migliorando il trasferimento di calore. Questa geometria è definita dall'angolo "theta".

| Tipo di piastra | Trasferimento di calore | Caduta di pressione |

|---|---|---|

| Theta alto | Più alto | Più alto |

| Theta basso | Inferiore | Inferiore |

Un design ad alta efficienza theta massimizza le prestazioni termiche ma richiede una maggiore potenza di pompaggio. Un design a bassa efficienza theta riduce la caduta di pressione a scapito di una certa efficienza termica. Per fluidi contenenti fibre o particelle grossolane, come nell'industria del bioetanolo o della carta, unpiastra a fessura largaè necessario un design più ampio. I suoi canali più ampi prevengono l'intasamento e garantiscono un funzionamento affidabile e senza interruzioni.

Il dimensionamento corretto di uno scambiatore di calore a piastre richiede un set di dati completo. Gli ingegneri devono definire temperature, portate, limiti di pressione, proprietà dei fluidi, fattori di sporcamento e materiali.

Fornire parametri di progettazione errati è un errore comune. Un'unità installata non funzionerà in modo ottimale se il progettista riceve informazioni imprecise.

Questa guida fornisce un quadro per il corretto dimensionamento dello scambiatore di calore a piastre, garantendo una maggiore efficienza del sistema e risparmi sui costi a lungo termine.

Domande frequenti

Cosa succede se sovradimensiono lo scambiatore di calore?

Un'unità sovradimensionata spreca capitale in superfici non necessarie. Può anche causare problemi di controllo e instabilità termica, con conseguente funzionamento inefficiente del sistema e costi energetici più elevati.

Con quale frequenza si deve pulire uno scambiatore di calore?

La frequenza di pulizia dipende dalla qualità del fluido e dal fattore di sporcamento specificato. I sistemi con scarsa qualità dell'acqua o elevati livelli di particolato richiedono una manutenzione più frequente per mantenere le prestazioni termiche.