I migliori progetti di scambiatori di calore con guarnizione per le fabbriche moderne

Nel 2025, le fabbriche si affidano a scambiatori di calore con guarnizioni di ultima generazione che offrono elevata efficienza, flessibilità e affidabilità. Gli scambiatori di calore a piastre modulari, in particolare quelli con caratteristiche innovative, dominano ormai gli ambienti industriali. La tabella seguente evidenzia i modelli più utilizzati e le loro applicazioni:

Tipo di scambiatore di calore | Caratteristiche principali | Applicazioni |

|---|---|---|

Scambiatori di calore a microcanali (MCHE) | Compatto, ad alta efficienza, minor consumo di refrigerante | Riscaldamento, ventilazione e condizionamento (HVAC), automotive |

Scambiatori di calore a piastre (PHE) | Design modulare, facile manutenzione, capacità flessibile | HVAC, lavorazione alimentare, lavorazione chimica |

Progettazione di circuiti saldati e stampati | Robusto, a prova di perdite, per ambienti estremi | Petrolio e gas, industrie chimiche |

Shanghai Heat Transfer è leader nel settore con soluzioni che combinano materiali avanzati e ingegneria modulare, aiutando gli stabilimenti a raggiungere risparmi energetici e durabilità a lungo termine. La scelta dello scambiatore di calore guarnizionato più adatto supporta gli obiettivi operativi e si adatta alle mutevoli esigenze industriali.

Progettazione di scambiatori di calore con guarnizione superiore

Scambiatori di calore a piastre e telaio con guarnizione

Gli scambiatori di calore a piastre e telaio con guarnizioni rimangono la scelta più diffusa per le fabbriche moderne. Il loro design prevede una serie di piastre ondulate, ciascuna sigillata con una guarnizione, per creare canali separati per i fluidi caldi e freddi. Questa disposizione consente un efficiente trasferimento di calore e una facile manutenzione. Le fabbriche apprezzano questi scambiatori per la loro adattabilità e le dimensioni compatte. La tabella seguente evidenzia le caratteristiche distintive che li rendono adatti all'uso industriale:

Caratteristica | Descrizione |

|---|---|

Affidabilità superiore | Maggiore affidabilità ed efficienza energetica grazie a design innovativi come OmegaPort™ e FlexFlow™. |

Dimensioni compatte | Ingombro ridotto grazie al design CompactFrame™, che li rende adatti ad ambienti con spazi limitati. |

Incrostazioni minime | La distribuzione delle piastre CurveFlow™ riduce al minimo le incrostazioni, garantendo prestazioni costanti. |

Installazione e manutenzione facili | Il sistema di allineamento a cinque punti consente un'installazione e una manutenzione senza problemi. |

Efficienza ambientale | I processi produttivi ottimizzati riducono l'impatto ambientale, allineandosi ai moderni obiettivi di sostenibilità. |

Elevate prestazioni termiche | Il design a flusso controcorrente massimizza l'efficienza del trasferimento di calore e riduce al minimo le differenze di temperatura. |

Adattabilità | Il design semplice consente facili regolazioni per soddisfare le mutevoli condizioni di processo. |

Le fabbriche spesso scelgono scambiatori di calore a piastre e telaio con guarnizioni per la loro elevata efficienza e la ridotta necessità di manutenzione. Questi scambiatori offrono anche costi di installazione inferiori e tempi di fermo macchina ridotti rispetto ad altri modelli. Ad esempio, in genere richiedono solo 1-3 giorni per la manutenzione, mentre gli scambiatori di calore a spirale possono richiedere fino a una settimana.

Scambiatori di calore a piastre a doppia parete

Gli scambiatori di calore a piastre a doppia parete offrono un ulteriore livello di sicurezza negli ambienti in cui è necessario evitare la miscelazione dei fluidi. Ogni piastra è composta da due sottili lamine, creando un percorso di perdita esterno. Questa caratteristica consente agli operatori di rilevare rapidamente le perdite e prevenire la contaminazione incrociata.

Principali vantaggi tecnici | Descrizione |

|---|---|

Percorso di perdita esterno | Consente il rilevamento visivo immediato di eventuali guasti, facilitando la manutenzione proattiva. |

Separazione assoluta dei fluidi | Impedisce la miscelazione di fluidi incompatibili o pericolosi, garantendo l'integrità del processo. |

Alta efficienza termica | Offre le stesse prestazioni di trasferimento del calore dei modelli convenzionali a piastra singola. |

Varianti sanitarie e industriali | Disponibili in configurazioni saldate e non saldate per soddisfare sia gli standard igienici che quelli industriali. |

Gli stabilimenti dei settori alimentare, farmaceutico e chimico utilizzano spesso scambiatori di calore a piastre a doppia parete per garantire la sicurezza e la conformità alle severe normative.

Soluzioni modulari e personalizzabili

Gli stabilimenti moderni richiedono flessibilità per adattarsi alle mutevoli esigenze produttive. Le soluzioni modulari per scambiatori di calore con guarnizioni consentono agli operatori di sostituire singoli componenti, riducendo i costi e i tempi di fermo macchina a lungo termine. Le opzioni di personalizzazione includono la regolazione di parametri di progettazione come il passo dei tubi, il diametro del mantello e la disposizione del flusso. Queste caratteristiche contribuiscono a ottimizzare le prestazioni termiche per processi specifici.

Beneficio | Descrizione |

|---|---|

Facile manutenzione | I design modulari consentono la sostituzione dei singoli componenti, riducendo i costi a lungo termine. |

Costi del ciclo di vita inferiori | Gli scambiatori di calore a piastre generalmente offrono costi di manutenzione e di ciclo di vita inferiori rispetto ai modelli tradizionali. |

Aspetto di personalizzazione | Dettagli |

|---|---|

Parametri di progettazione | Il passo del tubo, il diametro del guscio e la configurazione del tubo possono essere adattati a esigenze specifiche. |

Disposizione del flusso | Le opzioni includono flusso controcorrente, parallelo o trasversale per ottimizzare le prestazioni termiche. |

Industria | Applicazione |

|---|---|

Produzione di energia | Utilizzato nei processi di produzione di energia. |

Elaborazione chimica | Adattabile a varie reazioni e processi chimici. |

Lavorazione alimentare | Personalizzabile per requisiti specifici di temperatura e fluidi nella produzione alimentare. |

Gli scambiatori di calore a piastre modulari consentono inoltre di risparmiare energia grazie al monitoraggio in tempo reale e al rilevamento precoce delle inefficienze. Questi vantaggi prolungano la durata del sistema e riducono i costi operativi in settori come l'industria manifatturiera e l'assistenza sanitaria.

Scambiatore di calore a piastre con guarnizione di Shanghai Heat Transfer

Lo scambiatore di calore a piastre guarnizionato di Shanghai Heat Transfer si distingue come soluzione leader per gli stabilimenti moderni. Questo prodotto presenta un design compatto e modulare, raggiungendo una densità superficiale di 100-200 m²/m³. Gli stabilimenti beneficiano di un ingombro ridotto e di un migliore recupero energetico. Lo scambiatore di calore a piastre utilizza materiali di alta qualità come acciaio inossidabile, titanio e Hastelloy, garantendo resistenza in ambienti difficili.

Il design consente a due fluidi di fluire in controcorrente, massimizzando il trasferimento di calore con valori U compresi tra 3.000 e 7.000 W/m²·K. Le guarnizioni in nitrile, EPDM o Viton semplificano la manutenzione e supportano le operazioni di pulizia in loco (CIP). Il design a bassa contaminazione riduce ulteriormente i tempi di fermo. Le configurazioni multi-pass consentono allo scambiatore di calore guarnizionato di gestire portate e gradienti di temperatura variabili, rendendolo adatto a settori come petrolio e gas, alimenti e bevande e protezione ambientale.

L'impegno di Shanghai Heat Transfer verso l'innovazione e la qualità garantisce che i suoi scambiatori di calore a piastre con guarnizioni offrano prestazioni superiori, efficienza energetica e affidabilità per un'ampia gamma di applicazioni industriali.

Scambiatori di calore a piastre con guarnizione spiegati

Struttura e funzionamento

Scambiatori di calore a piastre con guarnizioneUtilizzano una serie di piastre parallele per creare canali separati per il flusso dei fluidi. Ogni piastra è posizionata accanto all'altra, formando percorsi alternati per fluidi caldi e freddi. Le piastre presentano spesso superfici corrugate, che aumentano la turbolenza e migliorano lo scambio termico. Gli operatori possono disporre le guarnizioni per consentire un flusso verticale o diagonale, a seconda delle esigenze di processo. Questa progettazione aiuta gli stabilimenti a raggiungere elevati tassi di trasferimento termico e flessibilità operativa.

Le piastre formano canali attraverso i quali i fluidi possono fluire in direzioni alternate.

Le superfici ondulate aumentano la turbolenza e il trasferimento di calore.

Le disposizioni delle guarnizioni controllano la direzione del flusso, verticale o diagonale.

La struttura modulare consente una facile espansione o manutenzione.

Materiali chiave e tipi di guarnizioni

Le fabbriche selezionano materiali e tipi di guarnizioni in base ai fluidi e alle condizioni operative. La scelta influisce sulla durata, sulla resistenza chimica e sulla tolleranza alla temperatura. I tipi di guarnizioni più comuni includono guarnizioni a flusso diagonale, guarnizioni a flusso parallelo per piastre canalizzate e guarnizioni per piastre terminali. La tabella seguente mostra i materiali più comuni e le loro proprietà:

Materiale | Descrizione |

|---|---|

Gomma nitrilica (NBR) | Eccellente resistenza a oli, carburanti e sostanze chimiche; adatto a molteplici usi. |

EPDM | Buona resistenza al calore, agli agenti atmosferici e all'ozono; ideale per ambienti esterni. |

FKM | Resistenza alle alte temperature e compatibilità chimica; gestisce fluidi aggressivi. |

Gomma | Elevata resistenza alla temperatura e flessibilità; funziona bene in aree ad alta temperatura. |

Gli operatori selezionano tipologie e materiali di guarnizioni in base ai requisiti specifici di ogni applicazione. Questo approccio garantisce una tenuta affidabile e una lunga durata.

Confronto con altri tipi di scambiatori di calore

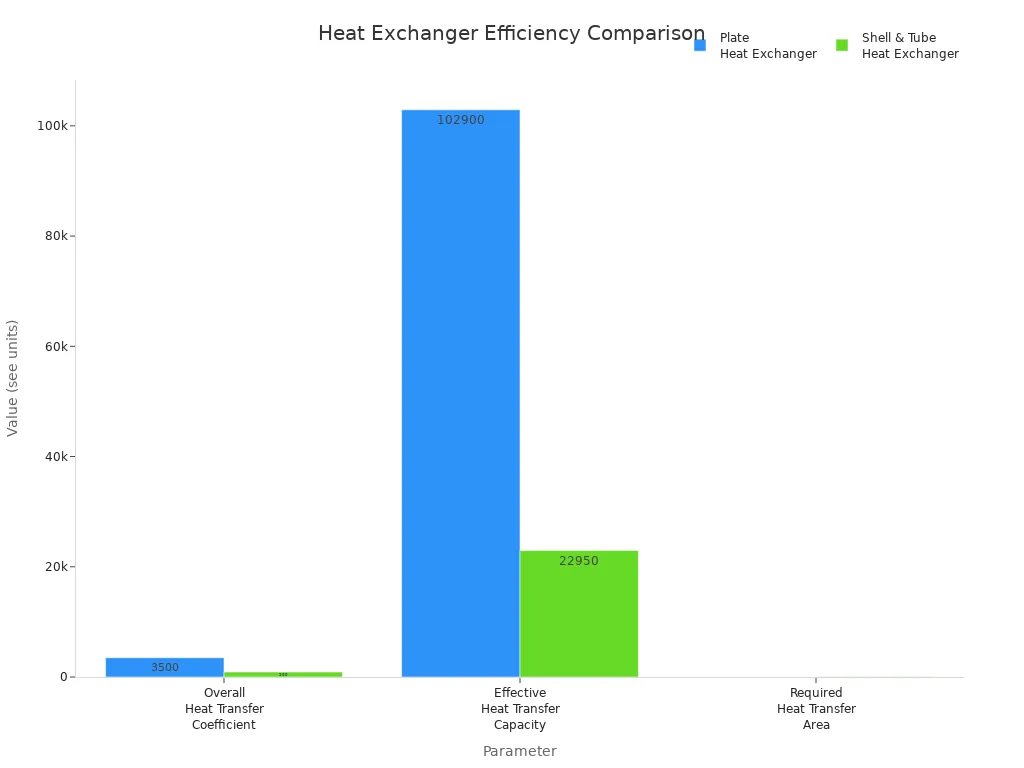

Gli scambiatori di calore a piastre guarnizionati superano le prestazioni dei tradizionali sistemi a fascio tubiero sotto diversi aspetti. Offrono coefficienti di scambio termico più elevati e richiedono una superficie inferiore a parità di capacità. La manutenzione è più semplice perché gli operatori possono accedere e pulire le singole piastre senza smontare l'intera unità. La tabella seguente evidenzia le principali differenze:

Parametro | Scambiatore di calore a piastre | Scambiatore di calore a fascio tubiero |

|---|---|---|

Coefficiente di trasferimento termico complessivo (U) | 3500 W/㎡·K | 900 W/m²·K |

Capacità effettiva di trasferimento del calore | ≈ 102.900 W/㎡ | ≈ 22.950 W/m² |

Area di trasferimento del calore richiesta (A) | ≈ 9,7 m | ≈ 43,6 m |

Le fabbriche scelgono gli scambiatori di calore a piastre guarnizionati per la loro efficienza superiore, le dimensioni compatte e la semplicità di manutenzione. Questi vantaggi li rendono la soluzione preferita negli ambienti industriali moderni.

Alta efficienza e vantaggi chiave

Prestazioni termiche superiori

Scambiatori di calore a piastre con guarnizioneOffrono prestazioni eccezionali negli stabilimenti moderni. Il loro design consente un rapido trasferimento di calore tra i fluidi, riducendo la resistenza termica e aumentando l'efficienza complessiva. Gli operatori notano che questi sistemi riducono il consumo energetico e i costi operativi. La struttura compatta contribuisce inoltre a massimizzare le capacità di scambio termico.

Trasferiscono in modo efficiente il calore tra refrigeranti e fluidi secondari.

Il design riduce la resistenza termica, migliorando le prestazioni.

Un consumo energetico inferiore comporta risparmi sui costi e una maggiore efficienza.

Design compatto e salvaspazio

Gli stabilimenti industriali spesso si trovano ad affrontare limitazioni di spazio. Gli scambiatori di calore a piastre guarnizionati risolvono questa sfida grazie al loro ingombro ridotto. Queste unità possono eguagliare il carico termico degli scambiatori a fascio tubiero, occupando fino all'80% di spazio in meno. Il design modulare consente agli operatori di aggiungere o rimuovere piastre in base alle esigenze, semplificando l'ampliamento o la riduzione delle dimensioni.

La superficie di trasferimento del calore ad alta densità garantisce prestazioni elevate in un pacchetto leggero.

La costruzione modulare facilita il trasporto e l'installazione.

Il design salvaspazio è vantaggioso per le fabbriche con spazi limitati.

Questi sistemi aiutano le fabbriche a raggiungere elevata efficienza, prestazioni affidabili e facile manutenzione, supportando gli obiettivi di produttività e sostenibilità.

Scelta dello scambiatore di calore con guarnizione giusto

Valutazione delle esigenze del processo

Le fabbriche devono valutare diversi parametri di processo prima di selezionare unscambiatore di calore a piastre con guarnizioneQuesti parametri aiutano a garantire che l'unità soddisfi i requisiti dell'applicazione.

Parametro | Importanza |

|---|---|

Pressione di progetto | Determina la capacità dell'unità di gestire lo stress interno. |

Dimensioni fisiche | Importante per l'installazione e la pianificazione dello spazio. |

Dimensioni della connessione | Garantisce la compatibilità con i sistemi di tubazioni esistenti. |

La pressione di progetto gioca un ruolo fondamentale per la sicurezza, poiché determina la pressione massima che lo scambiatore di calore può gestire. Nei processi chimici, materiali come titanio, Hastelloy o acciaio inossidabile offrono resistenza all'incrostazione e alla corrosione.

Efficienza energetica e risparmio sui costi

Le fabbriche possono massimizzare l'efficienza energetica e ridurre i costi seguendo diverse strategie:

Strategia | Descrizione |

|---|---|

Gestione della caduta di pressione | La scelta dell'attrezzatura giusta e la sua manutenzione consentono di risparmiare energia nel tempo. |

Ottimizzazione del flusso | Le portate adeguate migliorano il trasferimento di calore e riducono il consumo di energia. |

Manutenzione ordinaria | I sistemi puliti funzionano in modo più efficiente e durano più a lungo. |

Gli operatori segnalano un risparmio energetico fino al 30% rispetto ai tradizionali sistemi a fascio tubiero, con conseguente miglioramento della qualità del prodotto.

Durata e selezione dei materiali

La scelta del materiale influisce sia sulla durabilità che sulla durata. Le piastre metalliche durano spesso decenni, mentre le guarnizioni potrebbero dover essere sostituite ogni tre o dieci anni. La scelta del materiale giusto per le guarnizioni previene le perdite e ne prolunga la durata. Le guarnizioni in NBR, EPDM e Viton sono adatte a diverse temperature e fluidi. La scelta corretta del materiale riduce i tempi di fermo e mantiene il sistema in perfetto funzionamento.

Manutenzione e tempi di inattività

Una manutenzione regolare aiuta a ridurre al minimo i tempi di fermo. Le principali pratiche includono:

Ispezionare per verificare usura, corrosione o incrostazioni.

Pulizia con metodi Clean-In-Place (CIP).

Sostituzione delle guarnizioni usurate con opzioni compatibili.

Monitoraggio delle portate e delle prestazioni termiche.

La programmazione di ispezioni professionali garantisce che lo scambiatore di calore rimanga in condizioni ottimali.

Opzioni di personalizzazione

Le fabbriche hanno spesso bisogno di soluzioni personalizzate per soddisfare esigenze specifiche. Le funzionalità di personalizzazione includono:

Funzione di personalizzazione | Descrizione |

|---|---|

Soluzioni su misura | Progettato per essere compatibile con vari marchi. |

Progettazione e configurazione della piastra | Adattato a specifiche condizioni operative. |

Aggiornamenti delle prestazioni | Migliorare l'efficienza e l'efficacia. |

Tempi di inattività minimi | L'installazione rapida riduce le interruzioni. |

La consulenza di esperti aiuta le fabbriche a scegliere la configurazione più adatta alle loro esigenze.

Produttori leader e innovazioni

Soluzioni di Shanghai Heat Transfer

Shanghai Heat Transfer è all'avanguardia nella tecnologia di trasferimento del calore. L'aziendascambiatore di calore a piastre con guarnizioneUtilizza un design modulare che garantisce elevata efficienza e facilità di manutenzione. Gli ingegneri selezionano materiali avanzati come acciaio inossidabile, titanio e Hastelloy per garantire la massima durata in ambienti difficili. Il design massimizza il trasferimento di calore grazie all'utilizzo di piastre ondulate e guarnizioni di alta qualità. Questo approccio consente agli stabilimenti di ottenere un controllo preciso della temperatura e risparmi energetici. Le soluzioni di Shanghai Heat Transfer sono impiegate in molti settori, tra cui HVAC, processi chimici e produzione di energia. Il loro impegno per l'innovazione aiuta gli stabilimenti a raggiungere rigorosi obiettivi di sostenibilità e prestazioni. I prodotti dell'azienda supportano le operazioni di pulizia in loco (CIP), riducendo i tempi di fermo e mantenendo le linee di produzione in funzione senza intoppi. Shanghai Heat Transfer continua a essere all'avanguardia nelle soluzioni di trasferimento di calore per gli stabilimenti moderni.

Recenti progressi tecnologici

Il campo dello scambio termico continua a evolversi con nuove innovazioni. I recenti progressi hanno migliorato sia le prestazioni che l'affidabilità degli scambiatori di calore a piastre guarnizionati. Tra gli sviluppi principali figurano:

Design avanzato delle piastre che migliorano l'efficienza del trasferimento di calore e riducono la caduta di pressione.

Nuova tecnologia di tenuta e guarnizione che aumenta la durata e previene le perdite in caso di temperature e pressioni elevate.

Selezione dei materiali migliorata e resistenza alla corrosione mediante leghe e rivestimenti avanzati.

Progetti modulari e personalizzabili che consentono applicazioni flessibili e una manutenzione più semplice.

Meccanismi di trasferimento del calore migliorati, come la testurizzazione della superficie e modelli di flusso ottimizzati, che migliorano l'efficienza termica e riducono l'incrostazione.

Queste innovazioni aiutano le fabbriche a ottenere un migliore trasferimento di calore, un minore consumo energetico e una maggiore durata delle apparecchiature. Con il progresso tecnologico, i produttori continuano a spingere i limiti di ciò che è possibile ottenere nello scambio termico industriale.

Guida alla selezione per le fabbriche moderne

Valutazione dei requisiti di fabbrica

Le fabbriche devono iniziare comprendendo le proprie esigenze specifiche. Ogni processo ha requisiti diversi in termini di temperatura, pressione e portata. Gli operatori dovrebbero raccogliere dati su questi fattori prima di contattare i fornitori. Collaborando a stretto contatto con i fornitori, le fabbriche possono identificare le dimensioni e la configurazione ottimali dello scambiatore di calore. I fornitori possono suggerire materiali adatti ai fluidi e alle temperature in uso. Alcuni fornitori forniscono persino strumenti di simulazione per prevedere le prestazioni. Le fabbriche dovrebbero chiedere ai fornitori referenze provenienti da settori simili. I fornitori con esperienza nello stesso settore possono offrire preziosi consigli.

Confronto delle caratteristiche di progettazione

Le fabbriche dovrebbero confrontare le caratteristiche offerte dai diversi fornitori. I fornitori possono offrire diversi modelli di piastre, materiali di guarnizione e design del telaio. Alcuni fornitori si concentrano sull'efficienza energetica, mentre altri sottolineano la facilità di manutenzione. I fornitori spesso forniscono schede tecniche che elencano i valori delle prestazioni. Le fabbriche possono richiedere campioni o dimostrazioni ai fornitori. I fornitori possono anche offrire garanzie o pacchetti di assistenza. Confrontare queste opzioni aiuta le fabbriche a scegliere il prodotto giusto.

Collaborare con fornitori fidati

La scelta dei fornitori giusti è fondamentale per il successo a lungo termine. Fornitori affidabili supportano le fabbriche attraverso l'installazione, la formazione e l'assistenza post-vendita. I fornitori che rispondono rapidamente alle domande creano fiducia. Le fabbriche dovrebbero cercare fornitori con team di supporto locali. I fornitori che dispongono di scorte di pezzi di ricambio riducono i tempi di fermo. Molti fornitori offrono contratti di manutenzione per un supporto continuo. I fornitori con certificazioni ISO dimostrano impegno per la qualità. Le fabbriche dovrebbero verificare se i fornitori hanno esperienza con progetti simili. I fornitori che forniscono una documentazione chiara semplificano l'installazione. I fornitori validi aiutano nella risoluzione dei problemi e negli aggiornamenti. I fornitori che danno valore ai rapporti a lungo termine offrono un servizio migliore. Le fabbriche traggono vantaggio da fornitori che comprendono i loro obiettivi aziendali. I fornitori che investono nella formazione dei clienti migliorano la sicurezza. I fornitori affidabili aiutano le fabbriche ad adattarsi alle nuove normative. I fornitori che offrono termini di pagamento flessibili supportano il flusso di cassa. Le fabbriche dovrebbero esaminare il feedback di altri clienti sui fornitori. I fornitori che ascoltano il feedback migliorano i loro prodotti. Le fabbriche dovrebbero scegliere fornitori che comunicano in modo chiaro. I fornitori che forniscono aggiornamenti regolari mantengono i progetti in linea con i piani. Le fabbriche dovrebbero costruire partnership con i fornitori per la crescita futura.

Domande frequenti

Cosa rende gli scambiatori di calore con guarnizioni affidabili per le fabbriche moderne?

Scambiatori di calore con guarnizioniOffrono prestazioni affidabili grazie all'utilizzo di materiali avanzati e design modulari. Gli operatori possono facilmente manutenere queste unità. Le fabbriche si affidano a loro per un funzionamento costante e un trasferimento di calore affidabile in ambienti difficili.

In che modo gli scambiatori di calore a piastre guarnizionati contribuiscono alla sostenibilità?

Gli scambiatori di calore a piastre guarnizionati aiutano le fabbriche a raggiungere gli obiettivi di sostenibilità. Migliorano l'efficienza energetica e riducono gli sprechi. Molte fabbriche li utilizzano per il recupero del calore di scarto. Questi sistemi supportano pratiche industriali sostenibili riducendo il consumo energetico e favorendo l'affidabilità delle operazioni.

Quali settori traggono maggiori vantaggi dagli scambiatori di calore con guarnizioni?

Settori come l'industria alimentare, la produzione di energia e la produzione chimica utilizzano scambiatori di calore con guarnizioni. Queste unità offrono prestazioni affidabili, favoriscono la sostenibilità e spesso sostituiscono i sistemi di scambiatori di calore a fascio tubiero per una migliore efficienza.