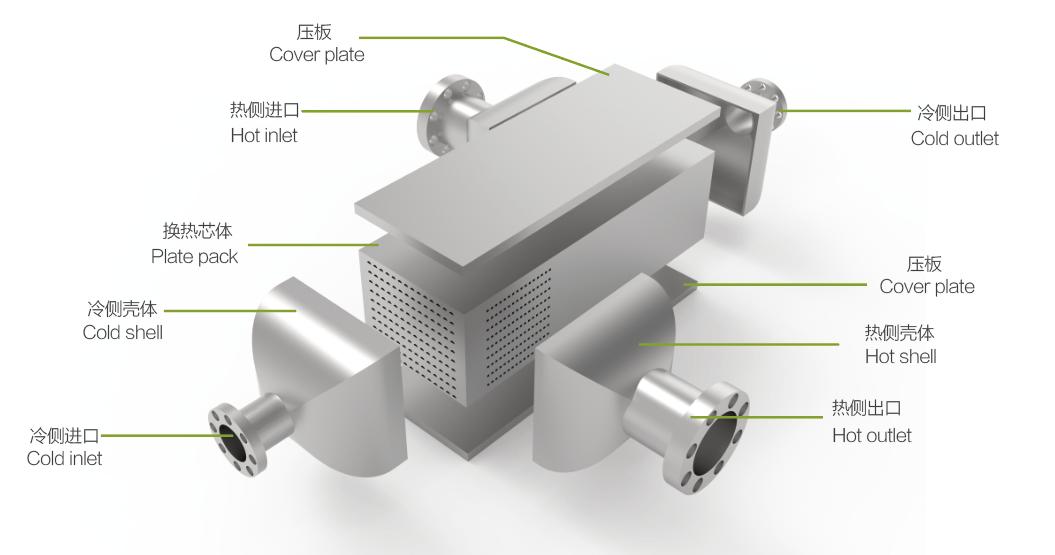

Scomposizione di uno scambiatore di calore e delle sue parti principali

La superficie di scambio termico: il nucleo dello scambio

La superficie di scambio termico è la barriera fisica attraverso la quale l'energia termica si trasferisce da un fluido all'altro. Il design e il materiale di questo componente sono fondamentali per l'efficienza e la longevità dello scambiatore. Le due forme più comuni sono tubi e piastre.

Tubi

I tubi sono l'elemento fondamentale per lo scambio termico negli scambiatori di calore a fascio tubiero. I produttori li realizzano utilizzando due metodi principali. I tubi senza saldatura derivano da una billetta metallica solida, che viene riscaldata ed estrusa in un tubo continuo e senza giunzioni. I tubi saldati vengono realizzati laminando una striscia metallica piatta e saldando la giuntura. Pur essendo efficaci, i tubi sono sensibili alle condizioni operative difficili. I guasti spesso derivano da fattori ambientali all'interno dello scambiatore.

I difetti più comuni dei tubi includono:

·Corrosione ed erosione: Le reazioni chimiche e l'attrito dei fluidi usurano le superfici interne ed esterne dei tubi.

·Screpolature: L'affaticamento dovuto ai cicli di temperatura e pressione può causare crepe, soprattutto in prossimità della piastra tubiera.

·Agitazione: Le vibrazioni dei tubi possono causare lo sfregamento contro deflettori o altri tubi, causandone l'usura.

·Denocciolatura: La corrosione localizzata, spesso causata da batteri o da un trattamento inadeguato dell'acqua, crea piccoli fori o fossette.

Piatti

Gli scambiatori di calore a piastre utilizzano una serie di sottili piastre corrugate al posto dei tubi. Queste piastre creano canali complessi per il flusso del fluido, massimizzando la superficie di scambio termico in uno spazio compatto. Il modello e l'angolazione delle corrugazioni sono caratteristiche progettuali fondamentali. Un angolo di corrugazione più elevato, ad esempio, aumenta la turbolenza. Questa turbolenza migliora la velocità di scambio termico, ma si traduce anche in una maggiore caduta di pressione nell'unità. Gli ingegneri devono bilanciare le prestazioni termiche con una perdita di pressione accettabile.

Selezione dei materiali

Gli ingegneri selezionano i materiali in base alla temperatura, alla pressione e alla chimica del fluido dell'applicazione. L'acciaio al carbonio è una scelta comune ed economica per molte applicazioni standard. Tuttavia, la sua predisposizione alla corrosione può comportare costi di manutenzione più elevati nel tempo.

Per ambienti difficili o corrosivi, i progettisti spesso specificano leghe speciali come acciaio inossidabile, titanio o leghe di nichel. Questi materiali ad alte prestazioni offrono una durata e una resistenza alla corrosione superiori, giustificando il loro costo iniziale più elevato grazie alla garanzia di affidabilità operativa a lungo termine.

La sfida consiste sempre nel bilanciare le prestazioni richieste con il budget del progetto. La corretta selezione dei materiali è un passaggio fondamentale che influisce direttamente sulla durata e sulla sicurezza dello scambiatore di calore.

Il guscio e l'alloggiamento: il confine esterno

Il guscio è ilscambiatore di caloreL'involucro esterno, che funge sia da contenitore che da struttura portante. Dirige il flusso di uno dei fluidi di lavoro e fornisce la resistenza necessaria per gestire le pressioni interne e i carichi esterni.

Contenente il processo

Il compito fondamentale del mantello è contenere il fluido lato mantello, guidandolo attraverso il fascio tubiero. Il design del mantello influenza direttamente la fluidodinamica e le prestazioni termiche. La Tubular Exchanger Manufacturers Association (TEMA) classifica i gusci in base al loro percorso di flusso, consentendo agli ingegneri di selezionare un design su misura per un'applicazione specifica. ⚙️

| Tipo di guscio TEMA | Funzione primaria / Applicazione |

|---|---|

| E | Il più comune, adatto al raffreddamento dei processi industriali generali. |

| F | Fornisce una piastra di flusso longitudinale per un vero flusso controcorrente. |

| G & H | Ideale per applicazioni di cambio di fase come ribollitori e condensatori. |

| J | Utilizzato per basse cadute di pressione sul lato del mantello, spesso in applicazioni sotto vuoto. |

| K | Specificamente per i ribollitori a bollitore, consente al vapore di separarsi dal liquido. |

| X | Un guscio a flusso incrociato per applicazioni con caduta di pressione molto bassa, come la condensazione del vapore. |

Ogni tipologia offre un vantaggio unico, dall'ottimizzazione dell'efficienza termica alla riduzione al minimo della perdita di pressione.

Fornire integrità strutturale

In quanto recipiente a pressione, il corpo deve resistere in modo sicuro alle pressioni e alle temperature operative del sistema. La sua integrità strutturale è fondamentale per la sicurezza operativa. Il Boiler and Pressure Vessel Code (BPVC) dell'American Society of Mechanical Engineers (ASME), in particolare la Sezione VIII, fornisce le regole essenziali per la progettazione, la fabbricazione e l'ispezione.

I recenti aggiornamenti del codice hanno modificato le regole di progettazione per gli scambiatori a fascio tubiero.

L'edizione 2023 della Sezione VIII Divisione 1 dell'ASME BPVC impone ora ai progettisti di utilizzare le norme della Divisione 2 per molti componenti degli scambiatori di calore. Tuttavia, la maggior parte delle parti del mantello deve comunque rispettare le norme applicabili della Divisione 1.

Gli ingegneri determinano i valori finali di pressione e temperatura di un guscio in base a diversi fattori critici:

·Conformità ai codici di progettazione come ASME Sezione VIII.

·Il materiale di costruzione e le sue prestazioni alle alte temperature.

·Lo spessore della parete calcolato, inclusa la tolleranza per la corrosione.

·La qualità di tutte le saldature e dei processi di fabbricazione.

Questi elementi lavorano insieme per garantire che il guscio rimanga un confine robusto e affidabile per il processo di trasferimento del calore.

Canali e ugelli: direzione del flusso

Canali e ugelli costituiscono il sistema di controllo del traffico dello scambiatore di calore. Guidano i fluidi di lavoro all'interno, attraverso e fuori dall'unità. La corretta progettazione di questi componenti è essenziale per gestire portate, pressioni e prestazioni termiche complessive. Assicurano che i fluidi scorrano lungo i percorsi previsti per massimizzare il trasferimento di calore.

Ugelli di ingresso e di uscita

Gli ugelli di ingresso e di uscita sono le porte di accesso allo scambiatore di calore. Questi raccordi flangiati collegano il recipiente alle tubazioni di processo dell'impianto. Gli ingegneri dimensionano gli ugelli in base alle dimensioni delle tubazioni di collegamento, garantendo una transizione fluida. Poiché il taglio di un foro per un ugello indebolisce il mantello o il canale, le normative sui recipienti a pressione richiedono un rinforzo attorno all'apertura.

Per queste connessioni, i progettisti spesso specificano flange con collo saldato. I loro mozzi conici garantiscono un'integrità strutturale superiore e consentono un esame approfondito e non distruttivo.

·Ugelli standard: Un progetto comune per un servizio moderato prevede una piastra di rinforzo abbinata a una flangia del collo saldata.

·Ugelli auto-rinforzati: Le opzioni moderne come gli ugelli Raised-Face Long-Weld-Neck (RFLWN) sono forgiati in un unico pezzo, il che elimina la necessità di un cuscinetto di rinforzo separato e riduce i costi di fabbricazione.

La caduta di pressione tra l'ingresso e l'uscita di un ugello determina un aumento significativo della velocità del fluido. Questa accelerazione può portare la velocità del fluido a circa 200 m/s. Sebbene ciò favorisca il movimento del fluido attraverso l'unità, velocità così elevate possono anche aumentare il tasso di erosione, usurando il materiale dell'ugello nel tempo.

Canali dei fluidi interni

Una volta all'interno dello scambiatore di calore, i fluidi attraversano canali interni accuratamente progettati. Nelle unità a fascio tubiero, la sezione del canale (chiamata anche collettore) utilizza piastre di separazione per dirigere il fluido lato tubi. Queste piastre sono essenzialmente divisori interni che creano un percorso di flusso specifico.

Invece di far fluire il fluido attraverso tutti i tubi contemporaneamente, queste partizioni lo costringono a muoversi avanti e indietro in una configurazione a più passaggi. Questa configurazione assolve a diversi scopi fondamentali:

·Divide il percorso del flusso all'interno della copertura del canale.

·Costringe il fluido a muoversi più volte attraverso il fascio tubiero.

·Aumenta la distanza di percorrenza del fluido e il tempo di contatto con iltrasferimento di caloresuperficie.

·In definitiva, migliora l'efficienza termica dello scambiatore di calore.

Controllando il percorso del flusso interno, gli ingegneri possono ottimizzare le prestazioni dell'unità per soddisfare precisi requisiti di processo.

Parti essenziali dello scambiatore di calore strutturale

Oltre alle superfici primarie e agli involucri, alcuni componenti strutturali dello scambiatore di calore forniscono un supporto fondamentale e aumentano l'efficienza termica. Piastre tubiere e deflettori sono due dei componenti più importanti. Garantiscono l'integrità meccanica e ottimizzano la fluidodinamica all'interno del recipiente.

Piastre tubiere: la tenuta critica

La piastra tubiera è una spessa piastra metallica che fissa le estremità dei tubi. Funge da barriera fissa, separando i fluidi lato tubo e lato mantello. Il collegamento tra il tubo e la piastra tubiera, noto come giunto tubo-piastra tubiera, è una delle guarnizioni più critiche dell'intero sistema. Un giunto difettoso provoca contaminazione incrociata e costosi tempi di fermo.

I produttori utilizzano diversi metodi per creare un giunto durevole e a tenuta stagna:

· Sigillare le saldature: Queste saldature forniscono uno strato extra di protezione contro le perdite, particolarmente utile con fluidi corrosivi.

·Saldature di resistenza: Queste saldature robuste sono progettate per sopportare il carico fisico sui tubi. Il processo prevede la scanalatura del foro della piastra tubiera per creare una connessione più resistente.

·Espansione del rullo: Questo processo meccanico espande il tubo contro la parete della piastra tubiera, creando un accoppiamento per attrito.

La ricerca dimostra che la combinazione di saldatura ed espansione crea giunti più resistenti. In uno studio, i giunti realizzati con la sola espansione hanno ceduto a un carico inferiore del 28% rispetto alla resistenza effettiva del tubo. Questa scoperta suggerisce che per molte applicazioni, affidarsi alla sola espansione non è sufficiente.

Le perdite si verificano spesso a causa di problemi come cricche da corrosione sotto sforzo, parametri di saldatura inadeguati o dilatazione insufficiente del tubo. Una produzione accurata è essenziale per questi elementi vitali.parti dello scambiatore di calore.

Deflettori: miglioramento delle prestazioni

I deflettori sono piastre installate lungo il fascio tubiero. Hanno due funzioni principali: sostenere i tubi per prevenire le vibrazioni e indirizzare il fluido lato mantello lungo un percorso specifico. Questo percorso controllato forza il fluido a fluire attraverso i tubi, creando turbolenza che migliora significativamente la velocità di scambio termico.

Il tipo più comune, il deflettore segmentale, crea un flusso a zigzag. Questa configurazione è efficace, ma può creare zone morte in cui il fluido ristagna, causando incrostazioni e una notevole caduta di pressione. Al contrario, i moderni deflettori elicoidali guidano il fluido in una spirale fluida. Questo schema elimina quasi completamente le zone morte, riduce le incrostazioni e riduce la caduta di pressione, con conseguente risparmio di potenza di pompaggio.

Gli ingegneri progettano attentamente le disposizioni dei deflettori per bilanciare prestazioni e perdita di pressione.

| Fattore di progettazione del deflettore | Effetto sulla caduta di pressione | Effetto sul trasferimento di calore |

|---|---|---|

| Maggiore spaziatura dei deflettori | Riduce | Può ridurre |

| Taglio del deflettore più grande | Riduce | Può scendere a compromessi |

La corretta progettazione del deflettore è un fattore chiave per ottimizzare le prestazioni di queste complesse parti dello scambiatore di calore.

Come funzionano insieme i componenti

I singoli componenti dello scambiatore di calore creano un sistema unificato per la gestione termica. Il processo inizia quando due fluidi, uno caldo e uno freddo, entrano nell'unità attraverso ugelli separati. Percorrono percorsi distinti progettati per massimizzare la loro interazione termica senza mescolarsi. Questo movimento coordinato è la chiave del funzionamento dello scambiatore.

Tracciamento del percorso del fluido lato tubo

Il fluido lato tubi entra nello scambiatore di calore attraverso un ugello di ingresso sulla sezione del canale. Le piastre di separazione dei passaggi all'interno del canale indirizzano questo fluido in una serie specifica di tubi. In un'unità multi-passaggio, il fluido percorre l'intera lunghezza del fascio tubiero, compie un'inversione a U nel canale posteriore e rifluisce attraverso una serie diversa di tubi. Questo percorso avanti e indietro aumenta la distanza di percorrenza del fluido e il suo tempo di contatto totale con le pareti del tubo, migliorando le prestazioni termiche prima di uscire attraverso l'ugello di uscita.

Tracciamento del percorso del fluido lato guscio

Contemporaneamente, il fluido lato mantello entra attraverso un ugello sul mantello. I deflettori all'interno del mantello costringono questo fluido a fluire a zigzag o a spirale lungo la parte esterna del fascio tubiero. Questo percorso trasversale crea turbolenza, che migliora lo scambio termico. Tuttavia, i deflettori segmentali possono anche creare zone di flusso stagnante, o "punti morti", in prossimità della parete del mantello e al centro del mantello. Gli ingegneri utilizzano la fluidodinamica computazionale (CFD) per visualizzare e ottimizzare il flusso.

·Le simulazioni CFD confermano come i deflettori creino schemi a zigzag e zone di ricircolo.

Questa intuizione aiuta gli ingegneri a perfezionare la progettazione dei deflettori per aumentarne l'efficienza.

·Strumenti come ANSYS valutano il comportamento termico di questi complessi percorsi di flusso.

Il risultato: trasferimento di calore efficiente

Mentre i due fluidi scorrono attraverso i canali designati, il calore si sposta dal fluido più caldo, attraverso la parete del tubo o della piastra, verso il fluido più freddo. L'efficacia di questo scambio è misurata dalla differenza media di temperatura logaritmica (LMTD), un indicatore chiave di prestazione. Gli ingegneri la calcolano utilizzando una formula standard.

L'LMTD viene calcolato come:

LMTD = (ΔT1 - ΔT2) / ln(ΔT1/ΔT2)

Ottimizzare la progettazione di questi componenti dello scambiatore di calore può portare a notevoli guadagni di efficienza. Ad esempio, un progetto che ha riprogettato un'unità utilizzando la produzione additiva ha ridotto la sua massa totale dell'81% e il volume dell'85%, dimostrando la potenza diprogettazione di componenti innovativiAlla fine, un fluido esce più caldo e l'altro più freddo, raggiungendo l'obiettivo del processo desiderato.

Le prestazioni di uno scambiatore di calore dipendono dai suoi componenti principali. Questi includono la superficie di scambio termico, il mantello, gli ugelli, le piastre tubiere e i deflettori. Ciascuno di questi componenti dello scambiatore di calore svolge un ruolo specifico nel funzionamento del sistema. Comprenderli è il primo passo verso la scelta dell'unità giusta per servizi impegnativi, come quelli che coinvolgono alte pressioni o fluidi corrosivi.

Questa conoscenza è essenziale anche per un funzionamento sicuro. Una corretta manutenzione previene perdite in condizioni di alta pressione e temperatura, mentre il monitoraggio di indicatori chiave come la caduta di pressione garantisce affidabilità ed efficienza a lungo termine. 💡

Domande frequenti

Qual è la parte più importante di uno scambiatore di calore?

La superficie di scambio termico, che sia tubi o piastre, è il componente più importante. Questa superficie costituisce la barriera attraverso la quale il calore si trasferisce dal fluido caldo a quello freddo. Il suo design e il suo materiale determinano direttamente l'efficienza e le prestazioni complessive dello scambiatore di calore.

Perché gli scambiatori di calore hanno bisogno di deflettori?

I deflettori svolgono due funzioni essenziali. Forniscono supporto strutturale ai tubi, prevenendo vibrazioni e usura. Inoltre, guidano il fluido lato mantello attraverso il fascio tubiero. Questo percorso di flusso controllato crea turbolenza, che aumenta significativamente la velocità di trasferimento del calore.

Come fanno gli ingegneri a prevenire le perdite in uno scambiatore di calore?

Gli ingegneri si concentrano sulla creazione di una giunzione tubo-piastra tubiera resistente per prevenire perdite.

Utilizzano tecniche di produzione come l'espansione a rulli e la saldatura a resistenza. Questi metodi creano una tenuta stagna durevole che impedisce la miscelazione dei fluidi lato tubi e lato mantello, garantendo la sicurezza operativa. 🛡️

Qual è la differenza tra un tubo e una piastra?

I tubi sono tubi cilindrici che costituiscono la superficie di scambio termico negli scambiatori a fascio tubiero. Le piastre sono sottili fogli di metallo ondulato impilati insieme. Il design delle piastre offre una superficie molto ampia in un volume compatto, spesso garantendo una maggiore efficienza termica.