Guarnizioni per scambiatori di calore a piastre: di che cosa sono fatti?

Gli scambiatori di calore a piastre (PHEs) sono dispositivi compatti che trasferiscono calore tra due fluidi attraverso una pila di piastre metalliche sottili. in aScambiatore di calore a piastra, ogni piastra ha solchi che contengono una guarnizione elastomerica, e le piastre sono fissate insieme in un telaio. Questo design costringe i due fluidi a scorrere in canali alternati (spesso contro-corrente), massimizzando la differenza di temperatura e l'efficienza del trasferimento di calore. Le guarnizioni impediscono perdite e tengono i fluidi caldi e freddi separati.

I PHEs sono utilizzati in molte industrie - daHVAC frigorifero e diTrattamento chimico EProduzione di alimenti / bevande. Nelle applicazioni igieniche (caseari, alimentari, bevande, farmaceutici), le guarnizioni devono soddisfare i rigorosi standard di pulizia e FDA (food-grade). La scelta del materiale della guarnizione influisce non solo sulle prestazioni di sigillamento, ma anche sull 'affidabilità a lungo termine. I materiali comuni includonoEPDM è (monomero di etilene-propilene - diene),NBR (nitrile-butadiene gomma) eVitone ® (Fluoroelastomer, FKM) Ognuno ha diversi limiti di temperatura e compatibilità chimiche.

Ruolo delle guarnizioni negli scambiatori di calore a piastra

Le guarnizioni servono come sigillo tra ogni coppia di piastre. Quando i fluidi entrano nel pacchetto di piastre attraverso le porte di ingresso, le guarnizioni assicurano che rimangano nei loro canali appropriati e uscano attraverso le prese corrette. Creando un sigillo tenuto, le guarnizioni mantengono i due fluidi completamente separati e impediscono qualsiasi mescolazione. Questa separazione è fondamentale: eventuali perdite o contaminazioni incrociate ridurrebbero drasticamente l'efficienza termica e rovinare la qualità del prodotto.

Guarnizioni in nitrile / EPDM / Viton per una facile manutenzione.

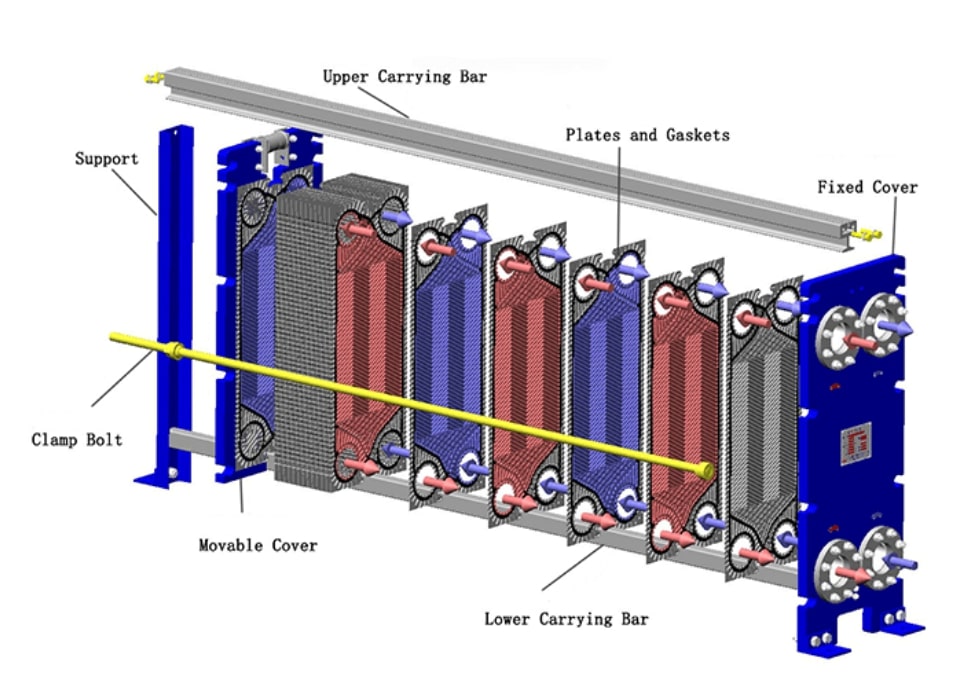

Uno schematico di taglio di uno scambiatore di calore a piastre guarniate. I canali rossi e blu alternati mostrano i flussi di fluido caldo e freddo, separati da guarnizioni elastomeriche (grigio scuro) tra ciascuna piastra. La pila di piastre è fissata da bulloni e sostenuta da barre di trasporto.

Oltre alla sigillatura, le guarnizioni proteggono i bordi della piastra dai detriti e dai prodotti chimici per la pulizia. Un materiale di guarnizione ben scelto resiste all ' incrustazione e alle soluzioni caustiche o acide utilizzate nelle procedure di pulizia. In effetti, le guarnizioni aiutano a mantenere i passaggi di flusso puliti e prolungano la durata dell 'apparecchiatura riducendo al minimo la manutenzione e i tempi di inattività. Senza guarnizioni affidabili, uno scambiatore di piastre perde rapidamente l'efficienza o richiede una frequente manutenzione non pianificata.

Materiale Guarnizione di Plate Heat Exchanger

Le guarnizioni degli scambiatori di calore a piastre sono tipicamente realizzate da una delle tre famiglie di elastomeri. Ognuno è scelto in base ai fluidi e alle condizioni che deve resistere:

EPDM (Ethylene-Propylene - Diene Monomer) (Ethylene-Propylene - Diene Monomer) - L'EPDM è una gomma sintetica apprezzata per la sua resistenza al calore, all ' acqua e al vapore. Può generalmente gestire temperature di servizio da circa -25 °C fino a circa 150 - 180 °C. L'EPDM resiste all 'acqua calda, al vapore, a molti acidi e alcali (tranne i forti ossidanti), e persino all' ozono o alla luce solare. Questo lo rende comune nel riscaldamento dell 'acqua calda, nel vapore a bassa pressione, nella refrigerazione (anelli di glicolo) e nei processi sanitari (alimentari / latticini). Tuttavia, l'EPDM è attaccato dagli oli di petrolio e dai solventi organici: gonfierà e si deteriorerà se esposto ai combustibili.

NBR (Nitrile-Butadiene Rubber) - Il nitrile (Buna-N) è apprezzato per la sua resistenza all 'olio e al carburante. Rimane stabile ed elastico da circa -15 ° C fino a circa 110 - 140 ° C. Le guarnizioni NBR sono tipicamente utilizzate quando i fluidi includono oli, combustibili, lubrificanti o liquidi di raffreddamento miscibili in acqua. Si sigillan bene nei raffreddatori dell 'olio motore, scambiatori di calore dell' olio idraulico e sistemi di manipolazione del carburante. L'NBR può gestire l'acqua calda e l'acqua salata, ma si degrada in acidi forti e non può resistere al vapore ad alta temperatura.

Viton ® (fluoroelastomer, FKM) - Viton è una gomma premium con eccezionale resistenza termico e chimica. Tollerà un ampio intervallo (tipicamente -15 °C fino a circa 180 °C). Le guarnizioni Viton resistono agli acidi forti (ad es. acido solforico), alle soluzioni caustiche (idrossido di sodio), agli idrocarburi, ai combustibili e agli oli di trasferimento di calore ad alta temperatura. Sono comunemente utilizzati negli impianti chimici, nelle raffinerie e ovunque i fluidi di processo siano altamente aggressivi. Gli svantaggi di Viton sono il costo e la rigidità più elevati: è più difficile da comprimere e richiede una maggiore forza di serraggio.

In pratica, la scelta della guarnizione spesso segue i media:

Acqua calda o vapore? Utilizzare EPDM.

Petrolio o benzina? Utilizzare NBR.

Prodotti chimici duri o calore molto elevato? Utilizzare il Viton.

L'abbinamento del materiale della guarnizione ai fluidi previene la degradazione prematura e garantisce una sigillazione affidabile.

Considerazioni tecniche nella selezione della guarnizione

Temperatura e pressione di progettazione:

Ogni scambiatore ha condizioni di funzionamento massime. Ad esempio, molti PHEs guarniati sono valutati fino a ~ 180 ° C e 36 bar. Il materiale della guarnizione deve tollerare la temperatura massima del processo (con un margine di sicurezza). Il limite superiore di EPDM è ~ 150 - 180 ° C, di NBR ~ 110 - 140 ° C e di Viton ~ 180 ° C. Allo stesso modo, la guarnizione deve sigillare sotto la pressione del sistema; pressioni molto elevate (decenne di bar) richiedono un elastomero durevole che non si estruderà o perdite.

Resistenza chimica e compatibilità per la pulizia: Gli scambiatori di calore industriali sono spesso sottoposti a pulizia automatizzata con forti alcali, acidi e detergenti. Le guarnizioni devono resistere sia ai fluidi di processo sia agli agenti di pulizia. L'EPDM tollera molti detergenti alcalini e acidi lievi comunemente usati nella soluzione di pulizia CIP, così come nei lavaggi a vapore. L'NBR è meno resistente ai detergenti alcalini / acidi ed è attaccato dai solventi. Viton è in grado di resistere praticamente a tutti i prodotti chimici CIP senza danni.

Requisiti di qualità alimentare e regolamentari: Nelle applicazioni alimentari, caseari, bevande e farmaceutiche, le guarnizioni devono soddisfare gli standard FDA o UE per il contatto con gli alimenti. I composti di EPDM e NBR di grado alimentare (spesso gomme bianche o nere certificate) sono ampiamente disponibili e sono conformi ai regolamenti FDA 21 CFR o UE. I gradi speciali Viton (ad esempio, FKM bianco approvato dalla FDA) sono offerti anche per i servizi sanitari. Verificare sempre che il materiale della guarnizione abbia la certificazione di sicurezza alimentare necessaria per l'applicazione prevista.

Stabilità Termica e Meccanica: Le guarnizioni sono elastomeri e invecchieranno nel tempo, specialmente sotto stress termico e meccanico. Le principali proprietà includono compressione (deformazione permanente dopo essere serrato) e resistenza all 'invecchiamento termico. Gli elastomeri come EPDM e Viton sono formulati per una buona prestazione di invecchiamento; NBR a alte temperature può perdere l'elasticità più rapidamente. Anche la durezza (durometro) è importante: le guarnizioni tipiche PHE sono intorno al 60 - 75 Shore A. La forma della guarnizione (clip-on, full-face, ecc.) deve corrispondere al design della piastra e consentire una corretta compressione per sigillare senza estrusione.

Abbinando attentamente il materiale della guarnizione al profilo operativo (temperatura, pressione, prodotti chimici e regime di pulizia), si garantisce che la tenuta rimanga tenuta e che lo scambiatore funzioni in modo efficiente.

Confronto dei materiali: EPDM vs NBR vs Viton

La tabella seguente confronta le caratteristiche e le applicazioni principali dei tre materiali comuni di guarnizione:

Proprietà / Caratteristiche | EPDM è | NBR (nitrile) | Viton ® (FKM) |

Tipico Temp Range | -40 ° C a 150 - 180 ° C | -20 °C da 110 -140 °C | -15 ° C a 180 ° C |

Servizio acqua / vapore | Eccellente (vapore, acqua calda) | Buona (da acqua fredda a calda) | Buono (gestione dell 'acqua calda; un po' di vapore) |

Resistenza all 'olio / combustibile | Povero (gonfi nei petrolio) | Eccellente (carburante, lubrificanti) | Eccellente (carburante, aromatici) |

Resistenza acida / alcalina | Buono (molti acidi / alcali; vedi nota) | Povero (sensibile a forti acidi / alcali) | Eccellente (resiste a forti acidi / alcali) |

CIP Compatibilità | Alta (resiste ai causticisti, molti detergenti) | Limitato (evitare forti causticità / acidi) | Molto alto (resiste ai detergenti aggressivi) |

Grade alimentare disponibile | Sì (esistono gradi approvati dalla FDA / UE) | Sì (disponibile in composti alimentari) | Sì (disponibile in specialità di grado alimentare) |

Proprietà Meccaniche | Flessibile / resiliente; buona flessibilità a bassa temperatura | Buona resistenza all 'abrasione; maggiore resistenza alla trazione | Più rigido (durezza più alta); alta resistenza alla trazione |

Applicazioni tipiche | impianti di acqua calda / vapore, servizi igienici | Refrigeratori olio / carburante, sistemi idraulici | Trattamento chimico, petrochimico |

Vantaggi | Basso costo; eccellente resistenza alle condizioni atmosferiche / ozono | Compatibilità olio / carburante eccellente; economico | Eccellente resistenza al calore / chimica; resistente in ambienti difficili |

Limitazioni | Attaccato da idrocarburi; utilizzo limitato ad alta temperatura | Non per vapori ad alta temperatura o prodotti chimici forti | Costo più alto; più rigido (necessario maggiore forza di serraggio) |

Confronto delle proprietà tipiche e della compatibilità dei media per materiali di guarnizione EPDM, NBR e Viton.

EPDM è eccelle con acqua calda e vapore (il che lo rende ideale per HVAC o la pastorizzazione degli alimenti),

NBR eccelle con oli e combustibili (comune nei refrigeratori automobilistici o idraulici),

EVitone gestisce sostanze chimiche aggressive e calore elevato (utilizzato nelle raffinerie e negli impianti chimici). La selezione del materiale che corrisponde ai fluidi e alle condizioni di processo previene il guasto prematuro della guarnizione e le perdite.

Garantire l'efficienza e la longevità

La scelta del giusto materiale di guarnizione è fondamentale per un funzionamento efficiente e duraturo. Una guarnizione adeguatamente abbinata mantiene la sigillazione sotto pressione e calore senza rapido degrado. Ad esempio, l'uso di EPDM in un riscaldatore a olio causerebbe gonfiore e perdite; l'uso di NBR con vapore a 150 ° C causerebbe l'asciugamento e la craccazione. Entrambi gli errori portano a fermi non programmati e costose riparazioni.

Quando una guarnizione è compatibile con i fluidi e i prodotti chimici per la pulizia, lo scambiatore funziona alla sua capacità progettata con perdite e manutenzione minime. Tali guarnizioni sopportano molti cicli termici e routine di pulizia in loco, mantenendo l'elasticità. Ciò riduce al minimo le perdite di energia (da bypass perdite) e previene la contaminazione incrociata dei fluidi. Nel corso del tempo, la giusta selezione della guarnizione aumenta il tempo di attività e prolunga gli intervalli di manutenzione.

Scegliere il giusto materiale di gasket

Le guarnizioni possono sembrare parti minori di uno scambiatore di calore a piastre, ma sono essenziali per la sua funzione. Sigilando le piastre, le guarnizioni consentono il trasferimento di calore compatto ed efficiente che forniscono i PHEs. Il giusto materiale di guarnizione dipende dall ' applicazione: occorre considerare la temperatura, la pressione, l'ambiente chimico, le procedure di pulizia e le esigenze normative.

Se scelto e mantenuto correttamente, uno scambiatore di calore a piastre guarniate funzionerà in modo affidabile ed efficiente per anni.

Se avete bisogno di ulteriori consultazioni e discussioni, sentitevi liberi di Contattaci.

E-mail: info@shphe.com

WhatsApp / cellulare: 86 15201818405

Prod otti

- HT - B loc scambi atore di cal ore a pi astre sal dat ate

- Wide Gap Welded Plate Heat Exchanger (Scambiatore di calore a piastra saldatata)

- TP saldatura Plate Heat Exchanger

- Sc ambi atore di cal ore Pla te He at Ex ch anger

- Circuito stampato scambiatore di calore

- Pre-riscaldamento dell ' aria

- Piatto Pillow