Come la stampa 3D sta rivoluzionando la produzione di scambiatori di calore

Innovazioni fondamentali: come la stampa 3D infrange i limiti tradizionali

La produzione additiva modifica radicalmente l'approccio alla creazione di soluzioni di gestione termica. Elimina vincoli consolidati, consentendo agli ingegneri di dare priorità all'efficienza e all'affidabilità rispetto a metodi di produzione obsoleti. Questo cambiamento introduce due innovazioni trasformative.

Progettare per le prestazioni, non per la producibilità

I metodi di produzione tradizionali come brasatura, saldatura e fusione impongono rigide limitazioni geometriche. Storicamente, i progettisti hanno creato scambiatori di calore in base a ciò che le macchine potevano produrre, non a ciò che era termicamente ottimale. La stampa 3D libera gli ingegneri da questi vincoli. Ora possono progettare direttamente in base alle prestazioni.

Questa libertà consente la creazione di geometrie interne incredibilmente complesse. Gli ingegneri utilizzano forme avanzate come le strutture a superficie minima tripla periodica (TPMS). Il giroide è un ottimo esempio di TPMS. Queste strutture offrono diversi vantaggi chiave:

·Suddividono un volume in due domini separati e continui, perfetti per gestire flussi di fluidi diversi.

·Possiedono un rapporto superficie/volume molto elevato, che massimizza il trasferimento di calore convettivo.

·Sono autoportanti durante il processo di stampa, eliminando la necessità di supporti interni che possono ostruire il flusso.

· Presentano proprietà strutturali quasi isotropiche, che li rendono incredibilmente forti e resistenti alle alte pressioni provenienti da qualsiasi direzione.

I risultati sono sorprendenti. Gli studi dimostrano che le strutture giroidi raggiungono un numero di Nusselt (una misura del trasferimento di calore) superiore del 112% rispetto ai modelli a tubo semplice. Negli esperimenti, dimostrano un aumento del 55% delle prestazioni di trasferimento di calore rispetto ai modelli convenzionali, pur avendo dimensioni solo una frazione di quelle originali.

Software specializzati rendono possibili questi progetti complessi. Piattaforme di ingegneria come nTop forniscono ai progettisti gli strumenti per costruire e controllare queste geometrie intricate.

Creazione di unità monolitiche a prova di perdite

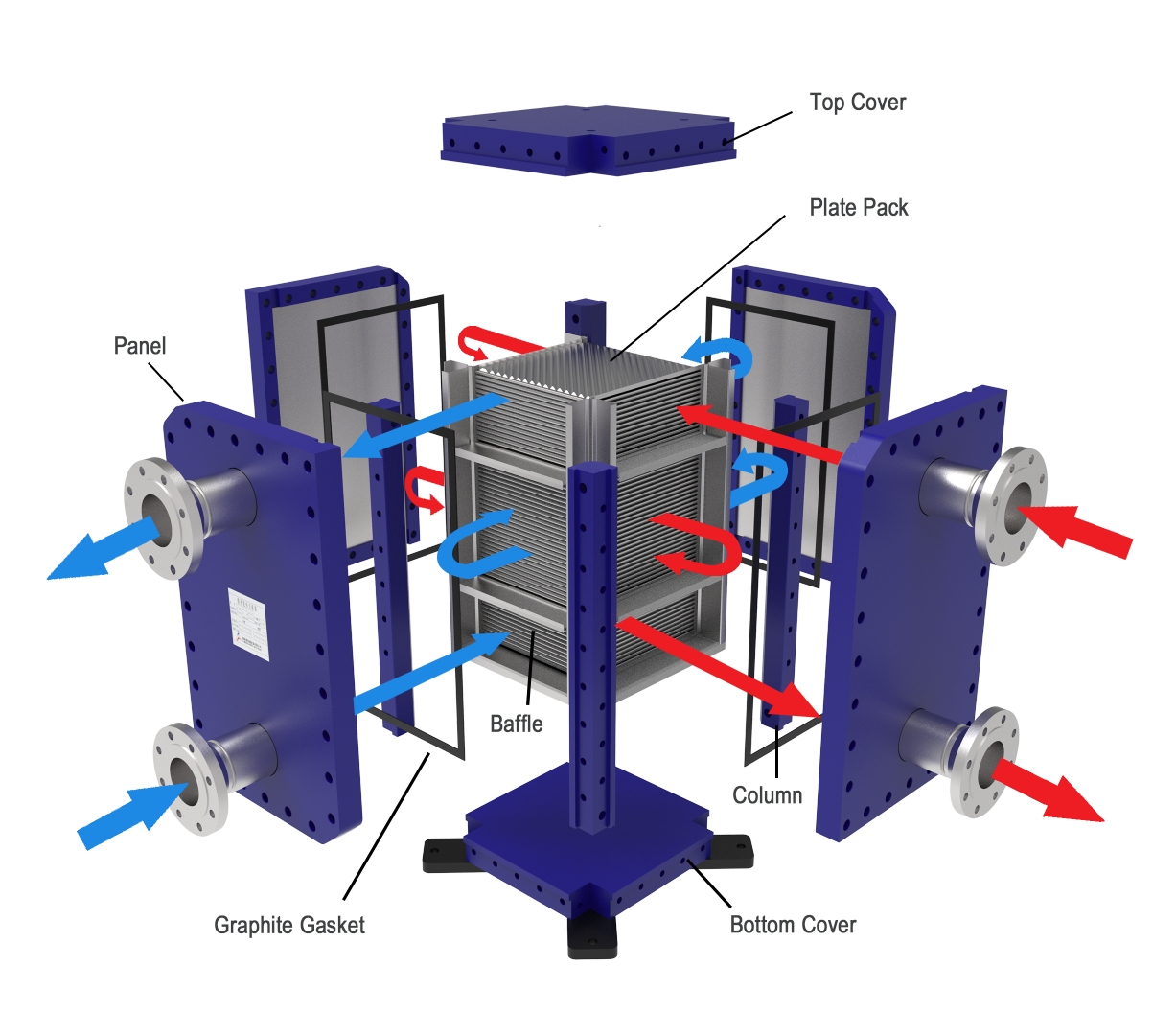

Un convenzionalescambiatore di caloreè un assemblaggio di molte parti singole. Tubi, alette, collettori e gusci sono tutti uniti tra loro mediante saldatura, brasatura o bullonatura. Ogni giunto, cucitura e guarnizione rappresenta un potenziale punto di rottura. La produzione tradizionale di scambiatori di calore introduce rischi intrinseci.

Le cause più comuni di perdite in questi gruppi includono:

·Guasto della guarnizione:La scelta errata del materiale provoca corrosione o degrado.

·Stress termico:Le diverse parti metalliche si espandono e si contraggono a velocità diverse, provocando la deformazione delle flange e la rottura dei giunti.

·Problemi hardware:Nel tempo i bulloni possono allentarsi a causa delle vibrazioni e della pressione, riducendo la compressione della guarnizione.

·Difetti di fabbricazione:Nel tempo, le sollecitazioni residue derivanti da processi come la piegatura dei tubi possono causare cricche da corrosione sotto sforzo.

La stampa 3D risolve questo problema realizzando l'intero scambiatore di calore come un unico pezzo continuo. Questa costruzione monolitica elimina le principali fonti di guasto.

Non ci sono giunzioni che potrebbero rompersi sotto stress termico. Non ci sono giunti che potrebbero corrodersi o rompersi. L'intero componente è costituito da un unico pezzo continuo di metallo di alta qualità, il che lo rende intrinsecamente più robusto.

Questo consolidamento dei componenti migliora notevolmente l'affidabilità e semplifica l'intero sistema. La maggiore durata di un'unità monoblocco rispetto a un assemblaggio multicomponente è un vantaggio fondamentale della produzione additiva di scambiatori di calore.

| Caratteristica | Produzione tradizionale | Stampa 3D (additiva) |

|---|---|---|

| Costruzione | Multi-parte (piegato, saldato, brasato) | Monolitico (pezzo unico) |

| Punti di guasto primari | Saldature, cuciture, guarnizioni, giunti brasati | Eliminato |

| Durata | Inferiore a causa di molteplici punti di stress | Più alto grazie alla struttura continua |

Rimuovendo i giunti soggetti a perdite, uno scambiatore di calore stampato in 3D riduce le esigenze di manutenzione, riduce al minimo i tempi di fermo e prolunga la vita operativa del componente.

Miglioramenti tangibili delle prestazioni grazie alla produzione additiva di scambiatori di calore

Il passaggio alla produzione additiva offre miglioramenti concreti e misurabili nelle prestazioni degli scambiatori di calore. Superando i limiti della fabbricazione tradizionale, gli ingegneri raggiungono nuovi livelli di efficienza, compattezza e prestazioni idrauliche. Questi vantaggi non sono solo teorici; sono dimostrati attraverso test rigorosi e applicazioni pratiche.

Aumento dell'efficienza termica

L'obiettivo principale di uno scambiatore di calore è trasferire efficacemente l'energia termica. La stampa 3D migliora direttamente questa funzione fondamentale. La tecnologia consente la creazione di strutture interne complesse, come le Superfici Minime Triplamente Periodiche (TPMS), che aumentano notevolmente il rapporto superficie/volume. Questa maggiore area offre maggiori opportunità per il calore di passare da un fluido all'altro.

Ad esempio, uno scambiatore di calore a reticolo giroide micro-architettonico può presentare un rapporto superficie/volume di 670 m²/m³. Questa struttura interna densa ha portato a un aumento del 55% dell'efficacia dello scambiatore rispetto a un design convenzionale ad alta efficienza.

Questo incremento delle prestazioni è coerente nei diversi studi.

·Le strutture basate su TPMS hanno mostrato unMiglioramento del 63%nel coefficiente complessivo di trasferimento del calore rispetto ai progetti tradizionali.

·Alla stessa potenza di pompaggio, un progetto TPMS giroide ha migliorato il numero di Nusselt (una misura diretta del trasferimento di calore convettivo) di13%su un tubo dritto standard.

Anche i più piccoli dettagli del processo di stampa possono essere ottimizzati per massimizzare il trasferimento di calore. Tecniche di post-elaborazione, come la levigatura del pezzo stampato, possono migliorare ulteriormente le prestazioni creando una superficie più liscia per il flusso del fluido.

| Descrizione del campione | Coefficiente di trasferimento di calore (W/m²K) |

|---|---|

| Altezza dello strato di 0,1 mm | 72 |

| Altezza dello strato di 0,3 mm | 85 |

| Altezza dello strato levigato 0,3 mm | 101 |

Riduzione delle dimensioni e del peso

Un risultato diretto della maggiore efficienza termica è la capacità di ridurre drasticamente le dimensioni e il peso del componente. Poiché uno scambiatore di calore stampato in 3D può trasferire più calore in un volume più piccolo, può raggiungere le stesse prestazioni di un'unità convenzionale molto più grande e pesante. Questo vantaggio, spesso definito come miglioramento del rapporto SWaP (Dimensioni, Peso e Potenza), è fondamentale in settori come l'aerospaziale e l'automotive ad alte prestazioni.

Questa riduzione è possibile perché i progettisti non sono più limitati dai vincoli dell'assemblaggio tradizionale. Possono sfruttare al massimo ogni millimetro cubo di spazio. Il risultato è un componente non solo più piccolo, ma anche più efficiente ed economico grazie al ridotto utilizzo di materiali.

| Caratteristica | Produzione convenzionale (CM) | Produzione additiva (AM) |

|---|---|---|

| Capacità di progettazione | Limitato a geometrie semplici; richiede l'assemblaggio di più parti. | Elevata libertà di progettazione; produce forme complesse, integrate e personalizzate. |

| Prestazione | La flessibilità di progettazione è limitata, limitando il potenziale di ottimizzazione. | I design personalizzati aumentano la superficie e ottimizzano il flusso per ottenere le massime prestazioni. |

Riduzione al minimo della caduta di pressione

Uno scambiatore di calore efficace non deve solo trasferire bene il calore, ma anche consentire al fluido di attraversarlo con una resistenza minima. Questa resistenza, nota come caduta di pressione, richiede energia per essere superata, solitamente sotto forma di potenza di pompaggio. Un'elevata caduta di pressione può vanificare i benefici di buone prestazioni termiche, riducendo l'efficienza complessiva del sistema.

La stampa 3D offre agli ingegneri strumenti potenti per progettare un flusso di fluidi fluido ed efficiente.

Fluidodinamica computazionale (CFD):Gli ingegneri utilizzano simulazioni CFD per testare e perfezionare digitalmente i progetti. Possono modellare il movimento dei fluidi attraverso canali complessi, consentendo loro di selezionare geometrie che massimizzano il trasferimento di calore mantenendo basse le perdite di carico.

Ottimizzazione della topologia:Questo software avanzato utilizza algoritmi per generare la struttura più efficiente possibile in base a una serie di obiettivi prestazionali. Crea percorsi di flusso organici e ottimizzati che un progettista umano non potrebbe mai concepire, guidando il fluido senza intoppi attraverso lo scambiatore.

Ottimizzazione basata sull'intelligenza artificiale:Approcci moderni come l'ottimizzazione bayesiana multi-obiettivo (MOBO) utilizzano l'intelligenza artificiale per bilanciare obiettivi contrastanti. Un'intelligenza artificiale può ottimizzare decine di parametri geometrici contemporaneamente per trovare un progetto che offra la migliore combinazione possibile di elevata efficienza termica e bassa caduta di pressione.

Storia di successo:Uno scambiatore di calore ottimizzato dall'intelligenza artificiale ha raggiunto circaTrasferimento di calore per unità di volume superiore del 35%mantenendo una caduta di pressione inferiore rispetto alle sue controparti convenzionali. Ciò dimostra come la libertà di progettazione avanzata nelproduzione di scambiatori di caloreporta a prestazioni olistiche superiori.

Tecnologie e materiali chiave per la stampa 3D

La scelta della tecnologia e del materiale più adatti è fondamentale per la creazione di scambiatori di calore ad alte prestazioni. Specifici processi di stampa consentono l'utilizzo di metalli avanzati, ognuno dei quali offre vantaggi unici per diverse sfide di gestione termica.

Processi dominanti: fusione laser selettiva (SLM) e deposizione diretta di energia (DED)

La fusione laser selettiva (SLM) è il metodo additivo più comune per la produzione di componenti metallici complessi. Il processo utilizza un laser ad alta potenza per fondere e fondere strati di polvere metallica fine, realizzando un componente solido a partire da un modello 3D. La fusione laser selettiva (SLM) è preferita per geometrie complesse di scambiatori di calore per diversi motivi:

·Produce parti complesse e di forma netta in un unico passaggio.

·Riduce i tempi di produzione eliminando l'assemblaggio in più fasi.

·Riduce i costi riducendo al minimo gli sprechi di materiale.

·Produce forme libere personalizzate con elevata precisione.

La deposizione diretta di energia (DED) è un altro processo chiave, spesso utilizzato per riparare parti o aggiungere materiale a componenti esistenti. Tuttavia, la capacità della SLM di creare strutture interne fini e dettagliate la rende la scelta dominante per la progettazione di nuovi scambiatori di calore.

Materiali avanzati: dall'alluminio alle superleghe

La scelta del materiale influisce direttamente sulle prestazioni, sul peso e sulla durata di uno scambiatore di calore. La produzione additiva supporta un'ampia gamma di metalli, dalle leghe leggere alle superleghe più resistenti. Questa flessibilità è fondamentale nella moderna produzione di scambiatori di calore.

Le leghe di alluminio sono una scelta popolare grazie al loro eccellente equilibrio tra peso, conduttività termica e resistenza alla corrosione.

| Categoria | Leghe di alluminio |

|---|---|

| Vantaggi | Leggero, buone proprietà termiche, elevata libertà di progettazione e costo inferiore al titanio. |

| Svantaggi | Rapporto resistenza/peso inferiore a quello del titanio; non è resistente quanto l'acciaio o le leghe di nichel. |

Per gli ambienti estremi, gli ingegneri si rivolgono a superleghe a base di nichel come Inconel 718 e 625. Questi materiali offrono:

·Eccezionale resistenza alle alte temperature.

·Eccellente resistenza alla corrosione e alla pressione.

· Elevata stabilità strutturale per applicazioni impegnative.

La ricerca continua a spingersi oltre i confini con materiali come il rame, la cui elevata conduttività termica è ora accessibile grazie ai nuovi sistemi laser a luce blu. Anche i compositi a matrice ceramica sono oggetto di studio per la loro maggiore stabilità termica.

Impatto nel mondo reale: dove eccelle la stampa 3D

La produzione additiva sta già producendo risultati rivoluzionari in diversi settori ad alto rischio. Gli ingegneri in questi settori sfruttano la stampa 3D per risolvere sfide critiche di gestione termica, creando componenti che in precedenza erano impossibili da realizzare.

Aerospaziale e difesa

I settori aerospaziale e della difesa richiedono componenti leggeri, affidabili e ad alte prestazioni. La stampa 3D soddisfa queste esigenze producendoscambiatori di calore compatticon un'efficienza termica superiore. Questa tecnologia è fondamentale per i velivoli e i veicoli spaziali di prossima generazione.

·Programma Airbus ZEROe:Conflux Technology ha creato uno scambiatore di calore stampato in 3D per il sistema di propulsione a idrogeno-elettrico di Airbus. Il componente gestisce il calore generato dalle celle a combustibile da 1 megawatt, consentendo il progresso verso il volo a emissioni zero.

·Strumento MOXIE della NASA:Uno scambiatore di calore in lega di nichel è stato stampato in un unico pezzo per il rover Perseverance su Marte. Questo design monolitico ha eliminato la necessità di saldature, migliorando l'affidabilità di questo strumento fondamentale per la missione.

Automobili ad alte prestazioni

Gli sport motoristici, inclusa la Formula 1, si affidano alla stampa 3D per ottenere un vantaggio competitivo. I team utilizzano la produzione additiva per creare sistemi di raffreddamento altamente ottimizzati che migliorano le prestazioni e l'ingombro dei veicoli. PWR Advanced Cooling Technology produce scambiatori di calore per le monoposto di F1 utilizzando una lega di alluminio specializzata approvata dalla FIA. Anche il Formula Student Racing Team E-Stall utilizza radiatori in alluminio stampati in 3D per migliorare le prestazioni della propria auto da corsa elettrica. Questi progetti offrono vantaggi significativi:

· Raffreddamento più rapido del motore:Le pareti sottili fino a 200 micron creano un'enorme superficie interna, migliorando la rimozione del calore.

·Peso ridotto:I progetti complessi e integrati garantiscono prestazioni migliori in un formato più piccolo e leggero.

Elettronica avanzata e centri dati

I moderni sistemi elettronici e i data center generano un calore immenso, che richiede soluzioni di raffreddamento avanzate. La stampa 3D consente di passare dal ingombrante raffreddamento ad aria al compatto ed efficiente raffreddamento a liquido.

La stampa 3D in metallo consente miglioramenti senza precedenti nelle applicazioni fluidodinamiche per i sistemi elettronici di potenza. Contribuisce a migliorare l'efficienza del sistema, ottimizzare l'utilizzo dello spazio e ridurre il peso dei componenti.

EOS e CoolestDC hanno collaborato per creare piastre di raffreddamento monoblocco a tenuta stagna per data center sostenibili, riducendo i costi di produzione di oltre il 50%. Analogamente, un dissipatore per CPU in rame progettato in modo generativo ha ottenuto una resistenza termica inferiore del 55%, dimostrando la capacità della tecnologia di raffreddare componenti ad alte prestazioni.

La stampa 3D sposta la progettazione dai limiti della produzione agli obiettivi prestazionali. Sblocca nuovi livelli di efficienza e affidabilità. Questa tecnologia consente di realizzare componenti compatti e consolidati. Tuttavia, restano ancora delle sfide da affrontare prima di un'adozione più ampia.

·Gli ingegneri possono essere prudenti riguardo ai nuovi metodi.

·Rimuovere la polvere interna è difficile e richiede molto tempo.

·I metodi tradizionali sono spesso più economici e più facili da adattare.

Con il progredire della tecnologia, la stampa 3D diventerà uno standard per la gestione termica ad alte prestazioni.

Domande frequenti

Quali sono i principali vantaggi della stampa 3D degli scambiatori di calore?

La produzione additiva offre diversi vantaggi chiave.

·Aumenta l'efficienza termica grazie a geometrie interne complesse.

·Riduce significativamente le dimensioni e il peso dei componenti.

·Crea unità monolitiche, eliminando i punti di perdita.

Quali sono i materiali migliori per gli scambiatori di calore stampati in 3D?

Gli ingegneri selezionano i materiali in base alle esigenze applicative. Le leghe di alluminio offrono buone prestazioni e peso ridotto. Le superleghe di nichel come l'Inconel eccellono in ambienti con temperature e pressioni estreme.

La stampa 3D è più costosa dei metodi tradizionali?

I costi iniziali possono essere più elevati. Tuttavia, il processo consente di risparmiare sugli sprechi di materiale e sulla manodopera di assemblaggio. Offre un valore significativo a lungo termine grazie a prestazioni e affidabilità superiori.