Come progettare uno scambiatore di calore a piastre

Gli scambiatori di calore a piastre (PHEs) sono unità compatte composte da lastre metalliche sottili e corrugate impilate insieme. Queste piastre creano canali alternati per fluidi caldi e freddi per scorrere. I fluidi rimangono separati (grazie a guarnizioni o guarnizioni saldatate) e tipicamente scorrono in modalità contro-corrente, massimizzando la differenza di temperatura lungo la lunghezza. Poiché un fluido scorre su un lato di ciascuna piastra e l'altro fluido scorre sul lato opposto, il calore viene condotto attraverso il metallo. Questo design della piastra ondulata induce turbolenza e produce coefficienti di trasferimento di calore molto elevati, quindiScampioni di calore PlateSpesso trasferiscono calore in modo più efficiente rispetto agli scambiatori di calore a guscio e a tubo.

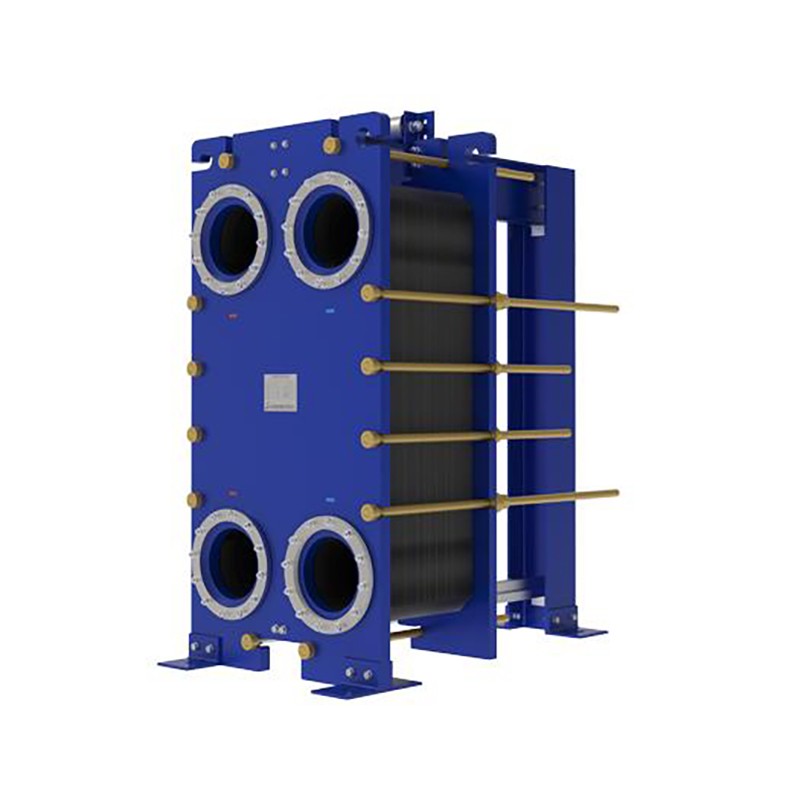

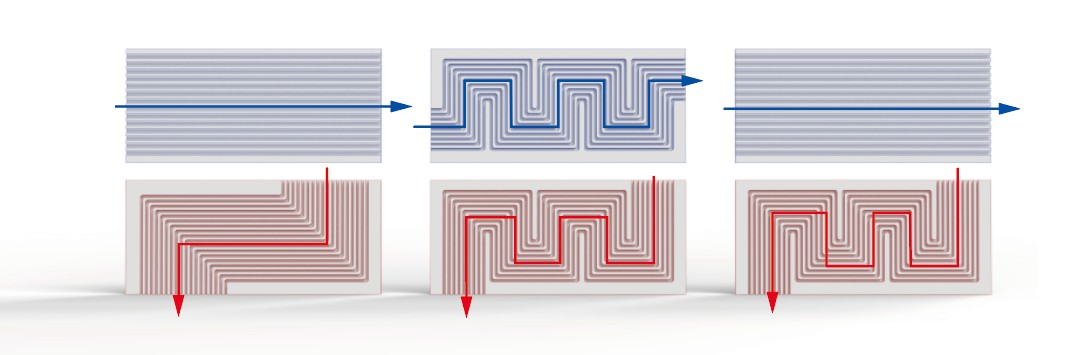

scambiatori di calore a piastrautilizzare piastre con bulloni e guarnizioni elastomeriche (come mostrato sopra) per formare canali sigillati. Il contraflusso di fluidi caldi e freddi attraverso queste piastre massimizza il trasferimento termica.

Ogni piastra ha una grande superficie e pareti sottili, il che significa un rapido flusso di calore. In uno scambiatore di calore a piastre guarnizioni, guarnizioni di gomma tra le piastre dirigono i fluidi in canali alternati. (For i disegni saldatati, le piastre sono sigillate con saldatura o brasatura al posto delle guarnizioni.) In entrambi i casi, il fluido caldo trasferisce il calore al materiale della piastra, e la piastra lo trasferisce al fluido freddo sull 'altro lato. Poiché le correnti fredde e calde scorrono in direzioni opposte (contracorrente), la differenza di temperatura rimane elevata attraverso l'unità, ottenendo un trasferimento di calore molto efficiente.

Passi chiave nella progettazione di uno scambio di calore a piastre

Quando progettano uno scambiatore di calore a piastre per una determinata applicazione, gli ingegneri seguono diversi passi chiave:

Scegliere il giusto tipo di scambiatore. Innanzitutto, individuare i requisiti: tipo di fluido, temperature, tassi di flusso, pressione, spazio e necessità di manutenzione. Ad esempio, per condizioni mite e facile manutenzione, uno scambiatore a piastre guarniato è comune. Per pressioni molto elevate o media aggressivi, possono essere necessari tipi di saldatura come gli scambiatori HT-Bloc o a circuiti stampati o i disegni TP (combinazione delle caratteristiche della piastra e della concha). Le forme specializzate come il tipo saldatura a spazio ampio sono scelte rispettivamente per fluidi molto viscosi / carichi di solidi o per condizioni estreme.

Calcolare il dovere di calore e l'area richiesta. Determina il carico termicoQ (di solito dai dati di processo o dal cambiamento di temperatura desiderato) e calcolare l'area di trasferimento di calore necessaria. Utilizzando l'equazione di trasferimento di calore base Q = U × A × Δ T _ lm Si calcola l'areaA. richiesto. qui.U. è il coefficiente di trasferimento di calore complessivo (stimato dalle proprietà del fluido e dalle caratteristiche della piastra), eΔ t _ lm è la differenza di temperatura log-media tra i fluidi. più altoU. una superficie piastra più grande o più grande dà un maggiore dovere di calore. In pratica, il numero di piastre è scelto in modo che l'area totale della piastra soddisfi A = Q / (U × Δ T _ lm).

Stima del calo della pressione. Mentre i fluidi scorrono attraverso le piastre, ci saranno perdite di attrito. I progettisti calcolano la caduta di pressione su ciascun lato, utilizzando tassi di flusso noti, spaziamento delle piastre e modelli di ondulazione. Il fattore di attrito e la lunghezza del canale entrano in una formula di flusso del fluido per garantire che la caduta di pressione risultante sia accettabile per il sistema. Se la caduta è troppo grande, si possono aggiungere più piastre (aumentare l'area) o cambiare la geometria della piastra (ad esempio, passaggi più grandi in un design a grande spazio) per ridurre l'asphyxia.

Selezione di materiali e componenti. La scelta del materiale dipende dalla compatibilità chimica e dalla temperatura. I materiali comuni della piastra sono l'acciaio inossidabile (ad es. 316L) per uso generale, leghe di titanio o nichel per fluidi corrosivi, e leghe speciali per temperature molto elevate. Guarnizioni (se utilizzate) devono essere adatte al fluido (NBR, EPDM, Viton, ecc.) e la temperatura. Nei scambiatori saldatori (HT-Bloc, TP, wide-gap), non ci sono guarnizioni, che consentono tasse di pressione e temperatura molto elevate.

Rivedere il design e testare, se possibile. Dopo una progettazione preliminare, una buona prassi è quella di simulare o creare un prototipo dello scambiatore per verificare il trasferimento di calore e l'idraulica. Come nota una guida, "verificare il design utilizzando simulazioni o test sperimentali per garantire... la velocità di trasferimento di calore e la caduta di pressione desiderate". Regolare il conteggio delle piastre, la configurazione o i parametri operativi secondo necessità per raggiungere gli obiettivi.

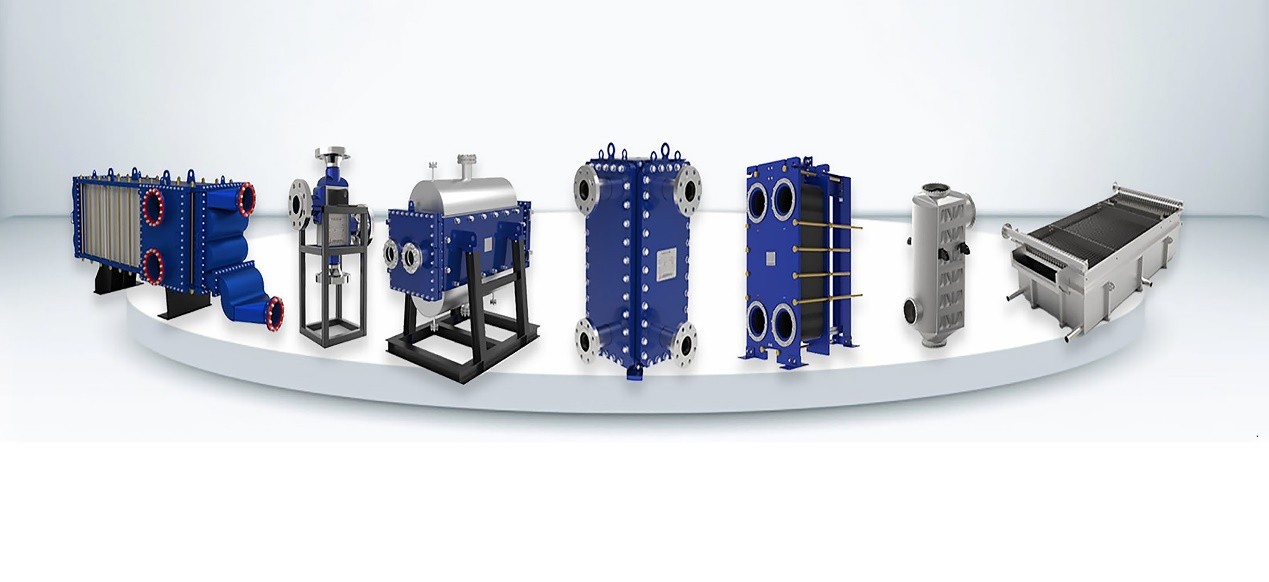

Queste fasi (selezione, dimensionamento termico, controllo della caduta di pressione, selezione dei materiali, verifica) garantiscono un design robusto. Lungo il percorso, fare riferimento a famiglie di prodotti conosciute può aiutare: ad esempio,Scampiatori di piastre saldatate HT-Bloc utilizzare confezioni a piastre completamente saldatate per il servizio ad alta pressione;Wide-gap saldatori scambiatori offrire canali allargati per prevenire l'incrustazione da slurry; eScambiatori di circuiti stampati Utilizzare microcanali a diffusione per condizioni estreme.

Formula di progettazione: Duty di calore e LMTD

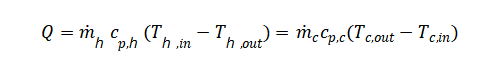

Una formula di base nella progettazione di scambiatori di calore è il bilanciamento del calore:

Q = ∑ _ h × c _ {p, h} × (T _ {h, in} - T _ {h, out})

= <unk> _ c × c _ {p, c} × (T _ {c, out} - T _ {c, in})

O di

Dove i sottoscrittoriHdi, C Si riferisce ai fluidi caldi e freddi. Questo garantisce un equilibrio energetico: il calore perso dal fluido caldo è uguale al calore guadagnato dal freddo.

Un 'altra relazione chiave è l'equazione di trasferimento di calore:

Q = U × A × Δ T _ lm

qui. U. (coefficiente di trasferimento di calore complessivo) rappresenta la conduttività termica dello scambiatore a piastre (dipende dalla convezione del fluido, dal materiale della piastra e dall 'incrustazione),A.è la superficie totale delle piastre eΔ t _ lm è la differenza di temperatura log-media tra correnti calde e fredde. La formula LMTD rappresenta il fatto che la differenza di temperatura cambia lungo lo scambiatore. In termini semplici, un primo calcolo Δ T _ lm = (Δ T1 - Δ T2) / ln (Δ T1 / Δ T2),doveΔ t1 EΔ T2 Sono le differenze di temperatura alle due estremità.

conQconosciuto e una stima perU.L'area richiesta èA = Q / (U × Δ T _ lm) . I progettisti spesso iterano: assumono un modello di piastra o materiale da stimareU.(che possono variare da qualche migliaio fino a 7000 W / m2 · K per PHEs liquido-liquido), calcolareA. , quindi scegliere un conteggio delle piastre in modo che la somma delle aree delle piastre soddisfiA. . Si può anche utilizzare i metodi di efficacia NTU per dimensioni più complesse, ma laU × A × Δ T _ lm L'approccio è un punto di partenza comune.

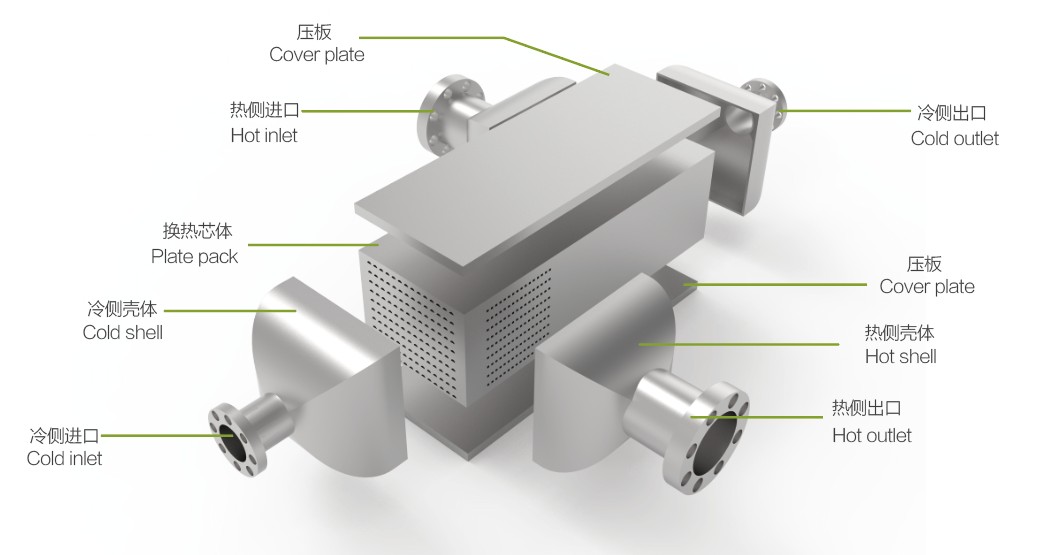

Gli scambiatori di calore a circuito stampato si basano su piastre a microcanali (mostrato sopra). Ogni piastra è incisa con canali stretti (flussi blu e rosso) per creare una superficie enorme in un volume compatto. Il trasferimento di calore complessivo segueQ = U × A × Δ T _ lm Così, il loro grandeA./ volume e altoU. Offrire prestazioni eccezionali.

Applicazioni industriali e considerazioni di progettazione

Gli scambiatori di piastre sono utilizzati in molte industrie. Ogni applicazione ha le sue esigenze:

Trattamento chimico:

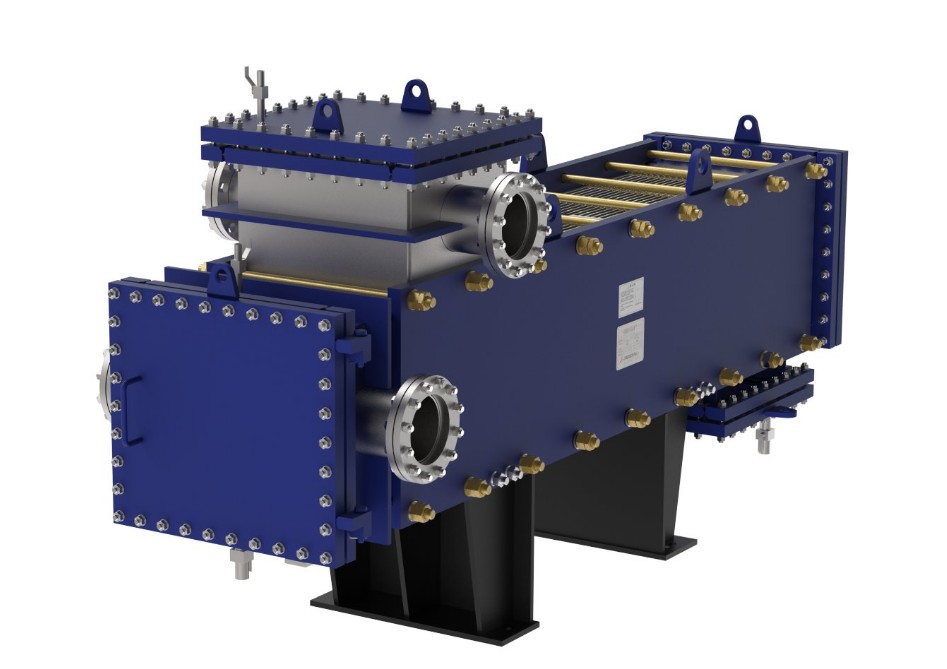

Gli impianti chimici hanno spesso a che fare con fluidi corrosivi o tossici e possono richiedere pressioni o temperature elevate. I disegni qui favoriscono PHEs saldatati (senza guarnizioni per perdite) realizzati in leghe speciali. Ad esempio, uno scambiatore completamente saldatato HT-Bloc combina l'efficienza della piastra con la resistenza del guscio e del tubo, consentendo il servizio in cicli chimici difficili. I canali di flusso dover essere leggermente più grandi di ultra stretti per evitare l'incrustazione da catalizzatori sospesi o solidi. Materiali come Hastelloy o Titanio sono comuni. La facilità di pulizia è importante - molti processi consentono la pulizia in loco (CIP) - quindi possono essere utilizzati progetti aperti (telai a bulloni) per la manutenzione.

HVAC (Riscaldamento / Ventilazione / AC):

I sistemi HVAC in genere coinvolgono il riscaldamento o il raffreddamento di acqua e cicli di glicolo a pressioni moderate. Qui,Scambiatori di piastra Sono molto comuni a causa del loro basso costo e della facile manutenzione. eccellono nel recupero di energia e nei compiti di refrigeratore / condensatore. L'enfasi del design è posta sulla massimizzazione dell ' efficienza in uno spazio limitato. Poiché i fluidi sono relativamente puliti, possono essere utilizzate piastre strette (elevata ondulazione) per il massimo trasferimento di calore. Le guarnizioni consentono un semplice smontamento per la pulizia o l'aggiunta di piastre se la capacità deve essere modificata. I materiali tipici sono l'acciaio inossidabile (316L) e gli elastomeri di guarnizione standard. Le pressioni classificate nell 'aria condizionata sono modeste (spesso < 20 bar), quindi sufficienti sono le unità guarniate standard.

Generazione di potenza:

Le centrali elettriche (fossili o nucleari) hanno correnti ad alta temperatura, ad alta pressione (vapore, fluidi supercritici). Gli scambiatori di calore a circuito stampato (PCHEs) sono stati sviluppati per la prima volta per il nucleare e il GNL e ora trovano uso nei cicli di energia.Il PCHLe piastre a microcanali sono legate a diffusione in un blocco solido, dando una resistenza eccezionale e piccoli passaggi ad alta efficienza. Possono funzionare fino a ~ 1000 bar e 900 ° C, ben al di là delle normali PHE. In applicazioni di potenza meno estreme (ad esempio, riscaldamento dell ' acqua di alimentazione della caldaia), scambiatori a piastre saldatati come i tipi TP uniscono compattezza con robustezza. Questi possono avere gusci apribili per la manutenzione e consentire gocce di pressione che sono accettabili per il ciclo. In tutti i casi, la pulizia è fondamentale (senza perdite), quindi vengono scelti disegni completamente saldatati o a diffusione.

Cibi e bevande:

L'industria alimentare ha bisogno di scambiatori che siano igienici e facili da pulire. I PHEs gasketed sono ampiamente utilizzati per la pastorizzazione del latte, il wort nella produzione di birra e il riscaldamento / raffreddamento dei succhi. Le piastre sono spesso in acciaio inossidabile (a volte 316L) con guarnizioni approvate dalla FDA. Molte unità sono costruite su telai aperti in modo che i piatti possano essere lavati fuori o sostituiti per la pulizia. Per i prodotti contenenti particolati (ad esempio, succhi di frutta polposa, succo di canna da zucchero),Scambiatori di plache wide-gap sono utilizzate. Questi hanno ingranditi canali di flusso che tollerano pezzi solidi senza ostruzione. I disegni a grande gap sono ancora saldatati e classificati alla pressione, ma la loro forma del canale previene le "zone morte" e i blocchi. L'obiettivo è una manipolazione delicata (per evitare lo taglio del prodotto) rispettando un controllo rigoroso della temperatura. Spesso, i sistemi CIP (clean-in - place) sono integrati, e l'ondulazione della piastra potrebbe essere più mite.

Gli scambiatori di calore a piastre saldatate a spazio ampio (come l'unità blu sopra) gestiscono fluidi viscosi o carichi di particelle. I canali di grandi dimensioni impediscono l'intastigamento, mentre il design della piastra ondulata mantiene un ' elevata efficienza termica.

Oltre a questi, quasi ogni industria, dalla petrolchimica alla farmaceutica, utilizza scambiatori di piastre in qualche forma. I requisiti chiave variano a seconda del settore: gli impianti chimici si concentrano sulla resistenza alla corrosione da stress e sulla pressione, l'ACV si concentra sulla compattezza e sulla funzionalità, le centrali elettriche sulle prestazioni termiche e sulla pressione, e gli alimenti / bevande sull ' igiene e sulla resistenza alle macchie. Comprendendo le esigenze dell ' applicazione, i progettisti scelgono la geometria della piastra, il metodo di sigillazione, il materiale e la configurazione complessiva.

Conclusione

La progettazione di uno scambiatore di calore a piastre richiede una chiara comprensione dei principi di trasferimento di calore e delle esigenze specifiche del processo. Iniziamo con le basi: uno scambiatore a piastre funziona controvorrendo fluidi caldi e freddi su piastre alternate, ottenendo uno scambio di calore molto efficiente. Poi seguire i passaggi sistematici: selezionare il tipo (guarniato, saldatato, circuito stampato, ecc.), calcolare il lavoro termico e l'area richiesta, assicurarsi che le cadute di pressione siano accettabili, scegliere materiali compatibili e verificare il design.

Diverse industrie guideranno le scelte: ad esempio, gli scambiatori a piastre saldatate HT-Bloc combinano l'efficienza delle piastre con la tenacità ad alta pressione, mentre gli scambiatori a piastre Wide-Gap eccellono nelle applicazioni alimentari o minerarie con solidi, e i PCHE offrono soluzioni compatte per impianti elettrici. Combinando questi principi di progettazione con il tipo di prodotto e i materiali appropriati, gli ingegneri assicurano che ogni scambiatore di calore a piastre funzioni in modo affidabile nella sua funzione prevista.

Se avete bisogno di ulteriori consultazioni e discussioni, sentitevi liberi di Contattaci.

E-mail: info@shphe.com

WhatsApp / cellulare: 86 15201818405

Prod otti

- HT - B loc scambi atore di cal ore a pi astre sal dat ate

- Wide Gap Welded Plate Heat Exchanger (Scambiatore di calore a piastra saldatata)

- TP saldatura Plate Heat Exchanger

- Sc ambi atore di cal ore Pla te He at Ex ch anger

- Circuito stampato scambiatore di calore

- Pre-riscaldamento dell ' aria

- Piatto Pillow