Dimensione degli scambiatori di calore a circuito stampato: una guida completa

Circuiti stampati scambiatori di calore(PCHE) sono una classe all 'avanguardia di scambiatori di calore compatti a piastre progettati per condizioni estreme. Essi consistono in pile di lastre metalliche sottili (spesso in acciaio inossidabile o lega di nichel) in cui microcanali sottili sono incisi chimicamente, poi legati a diffusione in un blocco solido. Questa nuova costruzione offre una superficie di trasferimento di calore eccezionalmente grande in una piccola superficie.

di SHPHHEIl PCHGli scambiatori convenzionali possono funzionare a pressioni fino a 1000 bar e a temperature fino a 850 - 900 ° C, condizioni in cui gli scambiatori convenzionali non funzionano. La rete di microcanali legati a diffusione garantisce anche alta resistenza e resistenza alla corrosione. Il risultato è uno scambiatore di calore dalle dimensioni notevolmente compatte e dall ' elevata efficienza termica - ad esempio, un ' impronta circa 5 - 10 volte più piccola di un ' unità a guscio e tubo comparabile.

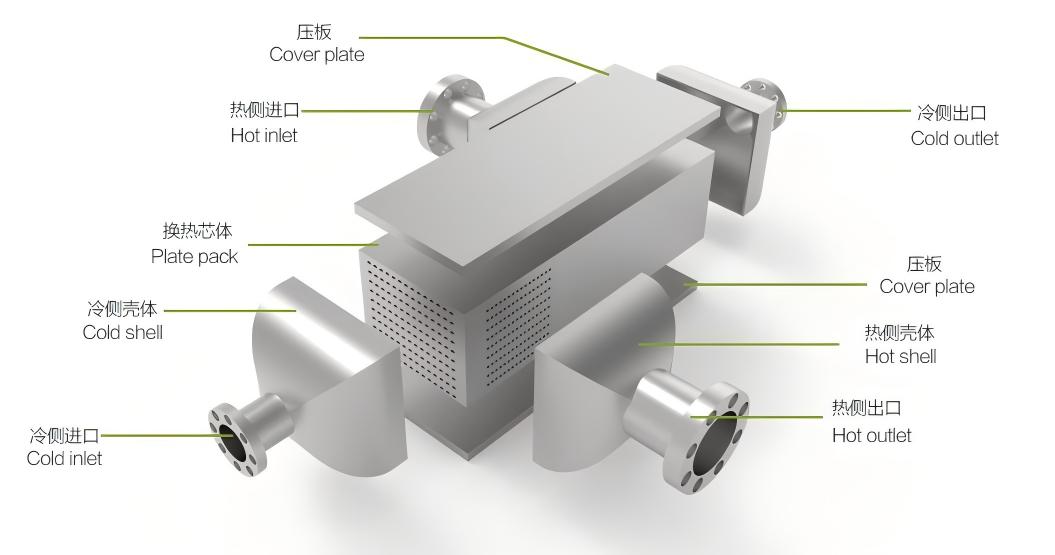

Figura: Costruzione di uno scambiatore di calore a circuito stampato. Piastre sottili con microcanali incisi sono impilati e legati a diffusione in un blocco solido. Le piastre di copertura e i gusci di testa formano i collettori di ingresso / uscita per i fluidi caldi e freddi.

L'illustrazione sopra mostra un tipico assemblaggio PCHE. Le piastre di copertura si attaccano alle conchiglie di ingresso e di uscita, e il nucleo è una pila di piastre di canale. Ogni piastra canale porta il fluido caldo o freddo, separati da sottili pareti metalliche. I fluidi possono scorrere in percorsi a contracorrente o a flusso incrociato, massimizzando la differenza di temperatura log-media. Poiché le piastre sono unite in un unico monolito, non ci sono guarnizioni o giunzioni tra gli strati delle piastre, eliminando i percorsi di perdita e consentendo il funzionamento a pressioni ultra alte.

Circuiti stampati scambio di calore applicazioni

Olio e gasNegli impianti di gas naturale liquefatto e nelle unità di regasificazione, i PCHE servono nei cicli di metano pre-rispedito, nella recuperazione del gas in fase di flash, nella gestione del gas di ebollizione e nei compiti di vaporizzazione. Le prestazioni criogeniche (fino a -196 ° C) e la capacità di alta pressione rendono i PCHEs ideali per riscaldatori a gas combustibile e recupero di calore in regasificatori galleggianti.

- combustibile e lavorazione dell 'idrogenoLe stazioni di rifornimento rapido di idrogeno si basano su un rapido pre-riscaldamento di H2 ad alta pressione per massimizzare i tassi di riempimento. I PCHEs (in particolare con canali specializzati incisi in 3D) vengono utilizzati per pre-reddare l'idrogeno da 700 bar fino a condizioni di stoccaggio, riducendo la potenza della pompa e i tempi di attesa. Più ampiamente, la liquefazione e la lavorazione dell 'idrogeno possono sfruttare la resilienza ad alta pressione dei PCHE.

- chimico e impianti petrolchimiciI PCHE sono testati nel tempo nella lavorazione di idrocarburi ad alta pressione, nella raffinazione e nei compiti petrolchimici. Essi si occupano di compiti come il controllo del punto di rugiada del gas, il raffreddamento interfase del reattore, il raffreddamento del gas acido e la condensa nei processi che richiedono una rigorosa pulizia. Il loro piccolo inventario di fluidi e l'elevata efficienza termica li adattano a servizi critici di pulizia. (I PCHEs in lega di nichel, ad esempio, sono ampiamente nella lavorazione chimica per resistere a fluidi duri e alte temperature.)

- Generazione di energiaNei cicli di potenza avanzati, i PCHE vengono utilizzati nei recuperatori e generatori. Per i cicli di CO2 supercritici, in cui tutti i flussi sono a 200 - 300 bar o più, i PCHEs possono resistere ai sbalzi di temperatura di ~ 600 ° C e alle enormi differenze di pressione. Sono utilizzati anche nell 'energia nucleare (sostituzione del generatore di vapore) e nel riscaldamento del gas combustibile della turbina a gas. La loro pressione ultra-alta (fino a ~ 1250 bar su alcuni disegni) li rende attraenti per i nuovi cicli.

Energia rinnovabilee stoccaggio: i PCHE stanno guadagnando attenzione per l'energia solare concentrata, lo stoccaggio termico di lunga durata (sali fusi, ecc.), e sistemi di cattura del carbonio, dove l'elevata efficienza del ciclo e lo scambio di calore compatto sono fondamentali.

Considerazioni chiave nel dimensionamento PCHE

- Responsabilità termica (requisiti di trasferimento di calore): Calcolare il calore richiesto Q dai dati di processo (flussi di massa, calori specifici e variazioni di temperatura dei fluidi caldi e freddi). Determina anche la differenza di temperatura media log (LMTD) o le temperature di uscita richieste. Il servizio di calore e LMTD impostano l'area totale di trasferimento di calore necessaria tramite la relazione

dove U. è il coefficiente totale di trasferimento di calore. - Tassi di flusso e velocità del liquido: Dati i tassi di flusso di massa di ciascun fluido (lato caldo e freddo), scegliere le dimensioni iniziali del canale per calcolare la velocità. Ad esempio, se ogni canale ha un 'area trasversale

Velocità fluida . La velocità determina il regime di flusso (numero di Reynolds). ) e quindi il trasferimento di calore e la caduta di pressione. I microcanali PCHE sono tipicamente dell ' ordine di 0,4 - 4 mm di diametro idraulico, quindi i flussi possono variare da laminari a turbolenti a seconda della velocità e del fluido. - Geometria e configurazione dei canali: La forma del canale, la larghezza (

(e la lunghezza. I produttori di PCHE spesso forniscono cataloghi di modelli di canale (diritto, zigzag, ondulato, 3D, ecc.) Profili di piastra e corrugata. I canali più stretti aumentano la superficie (aumentando il trasferimento di calore), ma aumentano anche la caduta di pressione. La geometria selezionata deve soddisfare i limiti di caduta di pressione e fornire il trasferimento di calore richiesto. Poiché l'incisione chimica è molto flessibile, i PCHE possono implementare modelli serpentini o distribuitori complessi impossibili in semplici piastre a finna. I parametri del prodotto guidare le scelte iniziali - ad esempio, SHPHE elenca spazi tipici del canale da 0,4 a 4 mm e lo spessore della piastra da 0,5 - 2 mm. - Calcolo del coefficiente di trasferimento del calore: Utilizzare le correlazioni per stimare il coefficiente di trasferimento di calore convectivo H su ciascun lato. Per molti disegni PCHE (canali semicircolari di pochi millimetri), Nu e le correlazioni del fattore di attrito sono disponibili dalla letteratura o dai dati CFD. Ad esempio, uno studio dà per canali semicircolari da 2 mm:

- Area e conteggio dei canali: una volta U. Si stima, si risolve

per la superficie totale di trasferimento di calore necessaria. In un PCHE, l'area viene dalla somma di tutte le pareti del canale. Se ogni canale ha Canale paralleli di larghezza lunghezza e E ci sono con piatti, quindi l'area totale è approssimativamente (Dove Asimmetria, se possibile). Da questo si può risolvere il richiesto E dimensioni pratiche della piastra. Ad esempio, se è necessaria una superficie efficace di 0,5 m2 e ogni canale contribuisce a 0,01 m2, allora circa 50 piastre canale devono essere impilati. - Stima della caduta di pressione: Calcolare la caduta di pressione su ciascun lato. Per un dato canale, la legge di Darcy dà

. qui. è la velocità media del canale e il fattore di attrito dalla correlazione sopra indicata. Poiché i canali sono piccoli, la caduta di pressione può essere significativa - gli ingegneri devono garantire rimane entro il limite ammissibile. Se la caduta è troppo alta, è possibile aumentare le dimensioni del canale, ridurre la lunghezza del canale (aggiungendo più canali / piastre parallele) o scegliere una geometria diversa del percorso di flusso. - Convinzioni materiali e meccaniche: Selezionare il materiale della piastra e lo spessore in base ai requisiti di pressione e corrosione. A.industriali PCHELo spessore della piastra deve resistere alla pressione di progettazione completa; ad esempio, SHPHE specifica uno spessore della piastra da 0,5 - 2 mm per pressioni fino a 1000 bar. Materiali come SS316L, Inconel 625, titanio, o Hastelloy sono comuni per resistere ad alte temperature o fluidi corrosivi. Pressioni molto elevate possono richiedere lastre più spesse o leghe ad alta resistenza, che riducono le dimensioni o l'area del canale, quindi questo trade-off deve essere ripetuto.

- Iterazioni e ottimizzazione: Poiché i fattori di cui sopra sono interdipendenti, il dimensionamento è solitamente iterativo. Si regola tipicamente il gap o il conteggio del canale e ricalcola U. E

fino a quando non vengono soddisfatte sia le prestazioni termiche che le prestazioni idrauliche. Gli strumenti di computazione o il software del produttore spesso aiutano a farlo. In casi critici (cicli di CO2, per esempio), una simulazione dettagliata può essere utilizzata per finalizzare la geometria.

Definizione dei requisiti: Raccogliere le temperature di ingresso / uscita calde / fredde, i tassi di flusso di massa, le gocce di pressione ammissibili e il servizio richiesto

. Selezionare le dimensioni del canale: Scegliere una larghezza del canale (ad esempio 1 - 3 mm) e la forma di ondulazione della piastra.

Velocità di calcolo e numero di Reynolds

, . Coefficienti di trasferimento di calore stimati: La correlazione di Nusselt (Nu vs. Re)

E per ogni lato. Calcolazione complessiva

: Combinare , e la conduzione del muro. Calcola l'area richiesta:

. Determina il numero di canali / lunghezza: Usare la formula per trovare

E che corrisponde alle dimensioni del piatto. Controllare le cadute di pressione: Calcolo

per ogni lato. Modificare la geometria: Se

è troppo alto o U. troppo basso, modificare la larghezza del canale, il numero delle piastre o il percorso di flusso (aggiungere curvature, cambiare modello) e ripetere. Validazione meccanica: Assicurarsi che lo spessore della parete e il materiale soddisfino i codici ASME / PED per la pressione e la temperatura di progettazione.

Durante tutto questo processo, è fondamentale rispettare i vincoli di produzione. Ad esempio, l'incisione chimica può creare canali molto complessi (serpentine, circuiti multipassaggio), ma le pareti eccessivamente sottili (< 0,2 mm) sono impraticabili da incidere e legare. Le linee guida di SHPHE suggeriscono spessori di piastre nell 'intervallo di 0,5 - 2 mm per la maggior parte dei PCHE.

Confronto con shell-and - tube e altri tipi di scambiatori

Il dimensionamento PCHE è più complesso rispetto agli scambiatori convenzionali, ma porta vantaggi significativi. Gli scambiatori di calore Shell-and - Tube (STEs) sono progettati utilizzando correlazioni ben note e spesso utilizzano i metodi LMTD o NTU nei libri di testo. I loro grandi tubi e gusci semplificano l'analisi (grafici di Nusselt e fattore di attrito tubulari, calcoli diretti). Tuttavia, gli STE sono ingombranti e pesanti. Al contrario, i microcanali di un PCHE richiedono un 'analisi dettagliata del trasferimento di calore e CFD a livello di canale, che è più complesso matematicamente, ma produce un' unità molto più piccola.

Gli scambiatori a pinne a piastra (fined plate) sono anche compatti, ma hanno delle limitazioni. Una pinna a piastra utilizza pile di pinne alternate per ciascun fluido, formate meccanicamente. La formazione meccanica limita le forme delle pinne (curvature taglienti e ondulazioni estreme sono difficili da premere). L'incisione chimica nei PCHEs è molto più flessibile: è possibile stampare qualsiasi modello di canale su una maschera, comprese le forme molto complesse della serpentina e dei distributori. Pertanto, i PCHE possono raggiungere una densità superficiale più elevata o una disposizione speciale del flusso (ad esempio, progetti compatti multipassaggio) che la pinna a piastra non può.

Per quanto riguarda le prestazioni,I PCHEs in genere battono i STEs e i PFHEs in termini di compattezza ed efficienza.Gli studi riportano che i PCHE possono adattarsi 4 - 6 volte l'area di trasferimento di calore in un determinato volume rispetto a un guscio e tubo, raggiungendo fino a ~ 98% di efficacia termica. I microcanali densi offrono anche un basso inventario di fluidi: un caso ha sostituito un 'unità con tubo di 70 tonnellate con un PCHE da 11 tonnellate. L'inventario più piccolo riduce ulteriormente le perdite di energia, i corsi di tubazione e persino le dimensioni richieste delle attrezzature di sollievo di sicurezza.

su una nota finale

La misurazione di un PCHE richiede una particolare attenzione ai tassi di flusso, al servizio termico, alla geometria del canale e ai vincoli di caduta di pressione - più di quanto non sia possibile con gli scambiatori convenzionali - ma questo sforzo sblocca i vantaggi unici del PCHE. Seguendo l'approccio delineato, gli ingegneri possono progettare un PCHE che soddisfi il carico termico richiesto in una frazione dello spazio. I PCHEs eccellono in condizioni estreme (fino a 1000 bar, 850 ° C) in cui gli altri scambiatori non funzionano. Che si tratti di GNL, idrogeno, prodotti chimici o generazione di energia, la chiave per sfruttare questa tecnologia è la dimensione precisa e la selezione dei materiali.

Shanghai trasferimento di calore attrezzature Co., Ltd., Ltd. è specializzata nella progettazione, produzione, installazione e manutenzione di scambiatori di calore a piastre e sistemi di trasferimento di calore completi.

Se avete bisogno di ulteriori consultazioni e discussioni, sentitevi liberi di Contattaci.

E-mail: info@shphe.com

Whatsapp / cellulare: 86 15201818405

Prod otti

- HT - B loc scambi atore di cal ore a pi astre sal dat ate

- Wide Gap Welded Plate Heat Exchanger (Scambiatore di calore a piastra saldatata)

- TP saldatura Plate Heat Exchanger

- Sc ambi atore di cal ore Pla te He at Ex ch anger

- Circuito stampato scambiatore di calore

- Pre-riscaldamento dell ' aria

- Piatto Pillow