La guida definitiva del 2025 alle piastre degli scambiatori di calore industriali

Come funzionano le piastre dello scambiatore di calore?

L'efficacia di uno scambiatore di calore deriva dalla sofisticata interazione dei suoi componenti principali. Gli ingegneri impilano una serie di sottili piastre metalliche pressate per formare un pacco piastre. Questo assemblaggio crea una rete di canali paralleli attraverso i quali i fluidi possono fluire, facilitando un efficiente scambio termico.

Il gruppo piastra e guarnizione

Il gruppo piastra e guarnizione costituisce la barriera principale che impedisce la contaminazione incrociata dei fluidi. Le guarnizioni rivestono il bordo di ciascunapiastra dello scambiatore di calore, creando una tenuta sicura per ogni fluido. Questo design incorpora anche spazi di ventilazione tra le guarnizioni, garantendo la purezza di ogni flusso di fluido. Per applicazioni che richiedono la massima sicurezza, come nell'industria alimentare o farmaceutica, le piastre a doppia parete forniscono un ulteriore livello di protezione. Questa configurazione utilizza due piastre tra i canali del fluido. Una perdita in una piastra consente al fluido di fuoriuscire nell'atmosfera anziché mescolarsi con l'altro fluido.

Dinamica del flusso dei fluidi

Gli scambiatori di calore raggiungono un'elevata efficienza grazie a specifici schemi di flusso. Tipicamente, i fluidi caldo e freddo viaggiano in direzioni opposte in una configurazione a flusso controcorrente. Il fluido caldo scorre lungo un canale mentre il fluido freddo risale nel canale adiacente. Questa dinamica mantiene una differenza di temperatura significativa lungo l'intera lunghezza della piastra. Il gradiente termico costante massimizza la velocità di trasferimento del calore tra i due fluidi.

Il ruolo delle ondulazioni

Le ondulazioni pressate sulle piastre, note come corrugazioni, svolgono due funzioni fondamentali: conferiscono rigidità strutturale e inducono turbolenza nel flusso del fluido. Questa turbolenza interrompe lo strato limite del fluido, aumentando notevolmente l'efficienza di trasferimento del calore.

·Angolo Chevron:L'angolo del motivo a chevron (a forma di V) è il parametro di progettazione più influente.

·Piastre H:Queste piastre hanno un angolo a chevron ottuso (opaco). Generano un elevato trasferimento termico ma anche una maggiore caduta di pressione.

·Piastre L:Queste piastre utilizzano un angolo di inclinazione acuto (a V). Producono una minore caduta di pressione a scapito di una minore efficienza termica.

Tipi principali di gruppi di piastre dello scambiatore di calore

Il metodo di assemblaggio di uno scambiatore di calore ne determina le capacità operative, i requisiti di manutenzione e l'idoneità per specifiche attività industriali. Gli ingegneri possono scegliere tra quattro tipologie di assemblaggio principali, ciascuna delle quali offre un equilibrio distintivo tra prestazioni, durata e flessibilità.

Guarnizionato (PHE)

Gli scambiatori di calore a piastre con guarnizione (PHE) rappresentano la soluzione più flessibile. In questo sistema, una serie di piastre metalliche è compressa all'interno di un robusto telaio. Le guarnizioni elastomeriche si inseriscono nelle scanalature lungo il bordo di ciascuna piastra, creando una tenuta stagna e indirizzando i due fluidi in canali alternati. Questa soluzione consente un facile smontaggio, pulizia, ispezione e modifica della capacità aggiungendo o rimuovendo le piastre.

Tuttavia, sono le guarnizioni stesse a definire i limiti operativi.

Nota:Gli scambiatori di calore a piastre con guarnizione sono progettati per condizioni di funzionamento moderate. In genere, operano a pressioni inferiori a 1,6 MPa (232 psi) e temperature inferiori a 150 °C (302 °F). Il materiale specifico della guarnizione, come EPDM o Viton, determina la resistenza termica massima.

La loro adattabilità li rende un punto di riferimento in numerosi settori. Le applicazioni più comuni includono:

·HVAC:Utilizzato per il riscaldamento degli ambienti, il raffreddamento e l'acqua calda sanitaria.

·Cibo e bevande:Essenziale per la pastorizzazione, il raffreddamento del prodotto e le operazioni generali di riscaldamento o raffreddamento.

·Produzione di energia:Impiegato per il raffreddamento dell'olio lubrificante e il recupero del calore dai gas di scarico.

·Processi industriali:Applicato nei settori chimico, farmaceutico e marittimo per un'ampia gamma di compiti termici.

Brasato (BPHE)

Gli scambiatori di calore a piastre brasate (BPHE) offrono una soluzione compatta e altamente efficiente. Questa soluzione elimina la necessità di guarnizioni e telai. Al loro posto, una pila di piastre in acciaio inossidabile viene saldata in modo permanente in un forno sotto vuoto utilizzando un materiale brasante, tipicamente rame o nichel. Il risultato è un'unità solida, ermeticamente sigillata, leggera ed estremamente resistente.

Il processo di brasatura crea un'unità unica, resistente alla pressione, in grado di gestire variazioni significative di temperatura e pressione. La scelta del materiale di brasatura influisce direttamente sulla sua durabilità in diversi ambienti.

| Lega per brasatura | Forza delle articolazioni | Resistenza alla corrosione e all'ossidazione |

|---|---|---|

| Nichel | Resistenza eccezionale per applicazioni ad alta sollecitazione e alta temperatura. | Resistenza superiore all'ossidazione e alla corrosione chimica. |

| Rame | Ottima resistenza per l'uso a temperature moderate. | Efficace ma potrebbe richiedere protezione in ambienti corrosivi. |

Questo design robusto e senza manutenzione rende gli scambiatori di calore a piastre (BPHE) ideali per applicazioni in cui affidabilità e ingombro ridotto sono essenziali. Sono ampiamente utilizzati come:

·Condensatori, evaporatori o economizzatori nei sistemi HVAC e di refrigerazione.

·Riscaldatori e refrigeratori nelle reti di teleriscaldamento.

·Componenti nei sistemi di riscaldamento idronico e di recupero del calore.

·Unità di raffreddamento per veicoli elettrici (EV) e data center.

Saldato (WPHE)

Scambiatori di calore a piastre saldate(WPHE) garantiscono la massima durata negli ambienti industriali più esigenti. In questa configurazione, le piastre ondulate vengono saldate insieme per formare un pacco piastre sicuro. Questo design senza guarnizioni elimina il rischio di perdite dovute al deterioramento delle guarnizioni, rendendolo eccezionalmente affidabile per la gestione di fluidi aggressivi, alte pressioni e temperature estreme.

Gli scambiatori di calore a piastre combinano l'elevata efficienza termica di uno scambiatore a piastre con la robustezza di uno scambiatore a fascio tubiero tradizionale. Questa struttura offre diversi vantaggi chiave per i processi chimici ad alta pressione e altri settori industriali gravosi come quello petrolifero e del gas o la produzione di energia. La struttura saldata garantisce una maggiore durata operativa eliminando un punto di usura comune. Possono funzionare in modo affidabile a pressioni più elevate rispetto alle loro controparti con guarnizioni, raggiungendo spesso fino a 30 bar rispetto al limite di 25 bar di molti scambiatori di calore a fascio tubiero.

Semi-saldato

Gli scambiatori di calore semi-saldati offrono una soluzione ibrida intelligente, che combina i punti di forza dei modelli saldati e con guarnizioni. Questo assemblaggio utilizza "cassette", in cui due piastre adiacenti vengono saldate al laser. Queste cassette saldate vengono poi impilate e sigillate con guarnizioni tradizionali.

Questa struttura unica crea due tipi di canali distinti:

Un canale saldato:Questo lato è completamente sigillato e contiene il fluido aggressivo, corrosivo o ad alta pressione.

Un canale con guarnizione:Questo lato contiene il fluido meno impegnativo e può essere aperto per la pulizia e la manutenzione.

Questo design protegge le guarnizioni da fluidi aggressivi, prolungando la durata e l'affidabilità dell'apparecchiatura in condizioni difficili. Consente a una piastra di scambio termico semi-saldata di gestire pressioni e temperature più elevate rispetto a un'unità completamente sigillata, mantenendone la funzionalità. Questo li rende la scelta preferita per applicazioni specializzate, in particolare nei sistemi di refrigerazione ad ammoniaca, dove fungono da condensatori, evaporatori e refrigeratori d'olio. Sono inoltre ampiamente adottati nell'industria chimica, petrolchimica e della lavorazione dei metalli.

Comprendere i materiali delle piastre e i loro ruoli

Il materiale di unpiastra dello scambiatore di caloreGoverna direttamente le sue prestazioni, la sua durata e la sua idoneità per uno specifico processo industriale. Gli ingegneri selezionano i materiali in base a un attento equilibrio tra resistenza alla corrosione, conduttività termica, resistenza meccanica e costo.

Acciaio inossidabile (304/316)

L'acciaio inossidabile è il materiale più utilizzato grazie alla sua eccellente combinazione di robustezza, resistenza alla corrosione e valore. Le due qualità più comuni offrono vantaggi distinti.

Acciaio inossidabile 304:Questo grado offre una buona resistenza alla corrosione per applicazioni generiche che coinvolgono acqua, prodotti alimentari e sostanze chimiche delicate.

Acciaio inossidabile 316:Questo grado contiene molibdeno aggiunto. Questo elemento migliora significativamente la sua difesa contro cloruri e acidi, rendendolo essenziale per applicazioni marine, processi chimici e ambienti con gas clorurati corrosivi.

Mentre il 316 è generalmente superiore in condizioni acide, il 304 può superarlo in prestazioni in ambienti altamente ossidanti con un contenuto di alogeni molto basso.

Titanio

Gli ingegneri specificano il titanio per applicazioni che coinvolgono fluidi altamente corrosivi, in particolare acqua di mare, salamoia e cloro. La sua eccezionale resistenza alla corrosione ionica ad alta temperatura previene i gravi danni che altri metalli subiscono in ambienti marini. Questo lo rende il materiale d'elezione per i sistemi di desalinizzazione dell'acqua di mare e di raffreddamento delle centrali elettriche costiere.

Sebbene l'investimento iniziale per il titanio sia significativamente più elevato rispetto all'acciaio inossidabile, la sua superiore durata ne prolunga la vita operativa. Questa longevità riduce i costi di manutenzione e sostituzione a lungo termine in ambienti aggressivi.

Leghe di nichel (Hastelloy, Incoloy)

Per gli ambienti industriali più estremi, le leghe di nichel come Hastelloy e Incoloy offrono una resistenza chimica senza pari. Questi materiali sono progettati per resistere ad agenti aggressivi che distruggerebbero rapidamente l'acciaio inossidabile o persino il titanio. Sono essenziali per i processi che coinvolgono:

·Acidi solforico e cloridrico concentrati

·Acido fosforico "a umido"

·Sali di fluoruro caldi

·Crepanze da stress indotte dal cloruro

La loro robustezza garantisce l'affidabilità operativa nelle applicazioni più difficili nei settori chimico, petrolchimico e di trattamento dei rifiuti.

Piastre specializzate per fluidi industriali difficili

Gli scambiatori di calore standard spesso hanno difficoltà a gestire fluidi industriali complessi. I processi che coinvolgono fanghi, polpe o liquidi viscosi richiedonoprogettazione di piastre specializzateper prevenire intasamenti e garantire un funzionamento affidabile. Gli ingegneri creano soluzioni personalizzate utilizzando materiali resistenti all'erosione e geometrie dei canali ottimizzate per gestire queste applicazioni impegnative.

Gestione di fluidi carichi di particelle

I fluidi contenenti solidi sospesi, cristalli o particelle richiedono piastre con canali di flusso specifici. Le piastre a fessura larga, note anche come piastre a flusso libero, sono specificamente sviluppate per queste condizioni. Il loro design incorpora diverse caratteristiche chiave per prevenire incrostazioni e ostruzioni:

·Canali ampi:Lo spazio tra le piastre può raggiungere i 6-16 mm, consentendo il passaggio agevole di fluidi ricchi di solidi.

· Punti di contatto ridotti:Uno speciale motivo ondulato riduce al minimo il contatto tra le piastre, creando un percorso senza ostacoli che impedisce alle particelle di rimanere intrappolate.

·Flusso regolare:Questa progettazione garantisce che il fluido si muova senza ristagni o zone morte, che sono cause comuni di ostruzioni.

Gestione dei fluidi viscosi e fibrosi

Industrie come la lavorazione della carta e della cellulosa, la lavorazione alimentare e il trattamento delle acque reflue gestiscono spesso fluidi viscosi o fibrosi. Le piastre a flusso libero sono essenziali per queste applicazioni. I canali più ampi e senza ostruzioni consentono il passaggio di liquidi densi e materiali ad alto contenuto di fibre. Questa configurazione consente un passaggio ininterrotto del fluido, riducendo al minimo le perdite di carico e prevenendo gli intasamenti tipici delle piastre standard. Anche i fluidi con un contenuto di fibre fino al 10% possono fluire in modo efficiente attraverso questi canali specializzati.

Principi di progettazione per l'affidabilità

Gli ingegneri seguono rigidi principi per migliorare l'affidabilità e la durata delle piastre speciali. La scelta corretta dei materiali è il primo passo. La scelta del materiale giusto per la piastra, come acciaio inossidabile o titanio, e del materiale per la guarnizione, come EPDM o Viton, garantisce la compatibilità con le proprietà chimiche e la temperatura del fluido.

Nota:Anche il rispetto degli standard di settore consolidati è fondamentale. Il rispetto delle linee guida dell'American Society of Mechanical Engineers (ASME) e della Direttiva sulle apparecchiature a pressione (PED) garantisce l'integrità strutturale e la sicurezza operativa delle apparecchiature anche in condizioni difficili.

Come selezionare la piastra giusta per la tua applicazione

La scelta del corretto gruppo piastre è una decisione ingegneristica fondamentale che ha un impatto diretto sull'efficienza, l'affidabilità e il costo totale di proprietà del sistema. Questo processo richiede una valutazione sistematica di tre aspetti fondamentali: le esigenze operative del sistema, la natura chimica dei fluidi e le sfide a lungo termine legate alla manutenzione e alla formazione di incrostazioni.

Valutazione delle condizioni operative

Il primo passo nella scelta di una piastra è definire i requisiti termici e idraulici dell'applicazione. Gli ingegneri devono quantificare con precisione le temperature di esercizio, le pressioni e le portate per determinare le prestazioni termiche necessarie e le dimensioni fisiche dell'unità.

Il calcolo principale riguarda il carico termico, o carico termico. Questo valore determina la quantità di superficie necessaria per il processo di trasferimento del calore. Il processo si svolge in due fasi principali:

Calcolo del carico termico (Q):Gli ingegneri determinano innanzitutto il calore totale da trasferire. Questo valore si basa sui requisiti del processo, sulle portate del fluido e sulla variazione di temperatura desiderata.

Calcolo dell'area superficiale richiesta (A):Una volta stabilito il carico termico, gli ingegneri calcolano l'area di scambio termico necessaria. Questa è la superficie totale delle piastre su cui avverrà lo scambio termico. Determina il numero e le dimensioni delle piastre necessarie per l'applicazione.

Per garantire che l'unità selezionata soddisfi questi obiettivi, è essenziale un'analisi approfondita dei parametri di sistema. Gli indicatori chiave di prestazione includono:

·Prestazioni termiche:Misurare le temperature di ingresso e di uscita di entrambi i circuiti del fluido per calcolare la differenza di temperatura (Delta-T).

·Portate:Verificare le portate dei fluidi primari e secondari utilizzando misuratori di portata calibrati.

· Caduta di pressione:Installare manometri sulle porte di ingresso e di uscita per misurare la differenza di pressione su entrambi i percorsi del fluido.

·Suggerimento professionale:💡 Durante il funzionamento, i tecnici monitorano la caduta di pressione nello scambiatore. Una caduta di pressione superiore a 5 PSI spesso indica un potenziale problema, come incrostazioni o un'ostruzione interna, che richiede un'indagine.

Valutazione della compatibilità dei fluidi

La composizione chimica dei fluidi di processo determina la scelta dei materiali per piastre e guarnizioni. Una scelta errata dei materiali può portare a una rapida corrosione, alla rottura delle guarnizioni e a costosi tempi di fermo impianto. La compatibilità garantisce la longevità e la sicurezza delle apparecchiature.

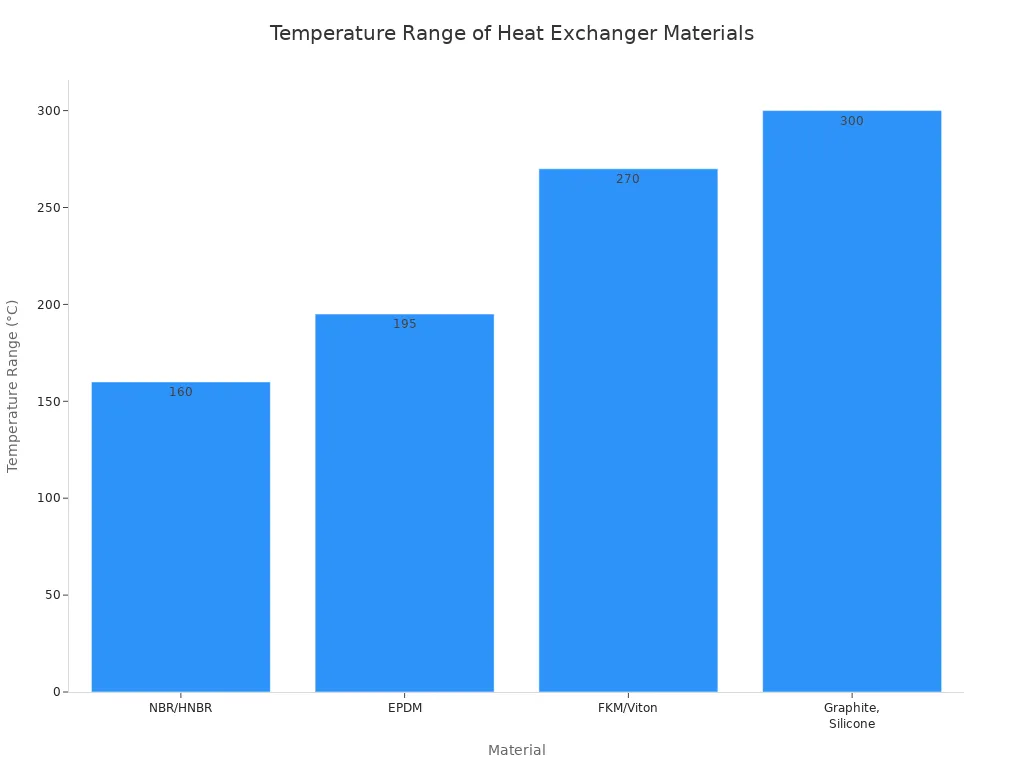

Per le unità con guarnizioni, il materiale della guarnizione è spesso la scelta più critica. Ogni elastomero ha un intervallo specifico di resistenza chimica e termica.

| Materiale | Intervallo di temperatura | Ideale per | Limitazioni |

|---|---|---|---|

| NBR/HNBR | -20–140 °C | Oli, carburanti | Bassa resistenza chimica |

| EPDM | -30–165 °C | Vapore, acqua, soluzioni detergenti | Non adatto per oli |

| FKM/Viton | -10–260 °C | Prodotti chimici aggressivi | Costo più elevato |

| Grafite, Silicone | fino a 300 °C | Applicazioni ad alta temperatura e di qualità alimentare | Prezzi speciali |

L'intervallo di temperatura operativa è un fattore decisivo nella scelta del materiale, come dimostrano le capacità dei diversi elastomeri.

Settori specifici hanno stabilito le migliori pratiche per la selezione dei materiali:

·HVAC e refrigerazione:L'EPDM è la scelta standard per i sistemi acqua-glicole. L'FKM è consigliato per i sistemi che utilizzano refrigeranti HFO o oli.

·Cibo e bevande:Sono comuni l'EPDM per uso alimentare e i siliconi di alta qualità. L'FKM viene utilizzato per processi che prevedono l'uso di prodotti chimici di pulizia aggressivi.

· Chimica e petrolchimica:L'FKM (Viton) e altri elastomeri speciali sono essenziali per gestire in sicurezza sostanze aggressive e corrosive.

Considerare la manutenzione e l'incrostazione

Il fouling, ovvero l'accumulo di depositi indesiderati sulle superfici delle piastre, è un problema primario nello scambio termico industriale. Degrada le prestazioni termiche, aumenta le perdite di carico e richiede una pulizia periodica. La progettazione della piastra stessa gioca un ruolo significativo nel mitigare il fouling.

Le ricerche dimostrano che la distribuzione del flusso all'interno dei canali delle piastre è un fattore cruciale. Piastre con diversi modelli di corrugazione possono sporcarsi a velocità significativamente diverse, anche in condizioni operative identiche. Una progettazione inadeguata può creare zone a bassa velocità o stagnanti dove particelle e depositi si accumulano facilmente.

Ad esempio, studi sulla condensazione del vapore hanno dimostrato che una piastra dello scambiatore di calore con un angolo di corrugazione di 60° può ridurre significativamente la superficie richiesta rispetto a una con un angolo di 30°, a condizione che la caduta di pressione non sia limitata. Tuttavia, le caratteristiche di flusso e il potenziale di sporcamento di ogni progetto differiscono. Pertanto, gli ingegneri devono selezionare un modello di corrugazione che favorisca una distribuzione uniforme del flusso su tutta la superficie. Questa scelta progettuale aiuta a mantenere un'elevata velocità del fluido, creando un effetto autopulente e riducendo al minimo il tasso di formazione di depositi, prolungando in definitiva i cicli operativi e riducendo la frequenza di manutenzione.

Una piastra dello scambiatore di calore funge da motore centrale della gestione termica industriale, non da semplice componente passivo. Il design, il materiale e il tipo di assemblaggio della piastra determinano direttamente l'efficienza, la sicurezza e l'economicità delle operazioni. La scelta della piastra corretta è fondamentale per ottimizzare le prestazioni del sistema e garantirne l'affidabilità a lungo termine.

Domande frequenti

Con quale frequenza devono essere pulite le piastre dello scambiatore di calore?

La frequenza di pulizia dipende dal tipo di fluido e dalle condizioni operative. Gli operatori monitorano la caduta di pressione e le prestazioni termiche per determinare il programma di pulizia ottimale per il loro sistema specifico.

È possibile mescolare diversi tipi di piastre in un'unica unità?

Sì, gli ingegneri possono creare un pacco piastre misto. Questa "miscelazione termica" ottimizza l'equilibrio tra efficienza di trasferimento del calore e caduta di pressione per una specifica applicazione.

Qual è la causa più comune di rottura delle piastre?

La corrosione e il degrado delle guarnizioni sono le cause di guasto più comuni. La corretta selezione dei materiali, basata sulla compatibilità con i fluidi e sulla temperatura di esercizio, è essenziale per prevenire guasti prematuri.