La guida definitiva del 2025 Cosa sono le guarnizioni degli scambiatori di calore?

Funzioni principali delle guarnizioni dello scambiatore di calore

Le guarnizioni degli scambiatori di calore svolgono diverse funzioni essenziali, vitali per le prestazioni complessive e la sicurezza dei sistemi industriali. Sono più di semplici guarnizioni: sono componenti ingegnerizzati che consentono un controllo preciso dei processi. La comprensione di queste funzioni fondamentali ne evidenzia l'importanza nell'industria moderna.

Sigillatura e prevenzione delle perdite

La funzione fondamentale di una guarnizione è quella di creare una tenuta robusta. Questa tenuta impedisce ai fluidi di processo di fuoriuscire dallo scambiatore di calore. Una perdita può causare perdite di prodotto, rischi ambientali e costosi tempi di fermo. I guasti alle guarnizioni sono una delle principali cause di queste perdite.

Le cause più comuni di guasto della guarnizione includono:

·Invecchiamento del materiale: Le guarnizioni perdono elasticità nel tempo a causa dell'esposizione ad alte temperature e fluidi corrosivi.

·Installazione non corretta: Un posizionamento errato o un serraggio non uniforme dei bulloni compromettono l'integrità della guarnizione.

·Superamento delle condizioni di progettazione: Improvvisi picchi di pressione o sbalzi di temperatura possono spingere una guarnizione oltre i suoi limiti, causandone lo spostamento e il guasto.

·Cicli di sistema frequenti:Avviamenti, arresti e variazioni di temperatura ripetuti accelerano l'affaticamento dei materiali.

Consiglio da professionista:L'invecchiamento delle guarnizioni di tenuta è una causa frequente di perdite, soprattutto nelle connessioni flangiate. Ispezioni e sostituzioni regolari sono fondamentali per prevenire guasti imprevisti.

Mantenimento della pressione del sistema

I processi industriali operano spesso sotto pressioni specifiche, a volte estreme. Le guarnizioni devono resistere a queste forze per mantenere il sistema stabile ed efficiente. Il materiale e il design della guarnizione influenzano direttamente la sua capacità di gestire alte pressioni e cicli termici.

Ad esempio, alcuni tipi di guarnizioni sono progettati specificamente per condizioni impegnative:

·Guarnizioni metalliche piatte e solide: Queste guarnizioni esclusivamente metalliche sono ideali per applicazioni ad alta pressione, ma richiedono superfici delle flange molto lisce.

·Guarnizioni Kammprofile ondulate: Un'anima metallica ondulata abbinata a un materiale di rivestimento morbido conferisce a queste guarnizioni prestazioni eccellenti. Possono resistere a sollecitazioni elevate e sono efficaci in sistemi con frequenti sbalzi di temperatura.

Le guarnizioni dello scambiatore di calore opportunamente selezionate garantiscono che il sistema mantenga la pressione operativa desiderata, prevenendo perdite di prestazioni e potenziali rischi per la sicurezza.

Ottimizzazione dell'efficienza termica

Sebbene il loro compito principale sia la sigillatura, le guarnizioni svolgono anche un ruolo nelle prestazioni termiche di unscambiatore di calore a piastreLa guarnizione garantisce che le piastre siano mantenute alla distanza corretta, ottimizzando la turbolenza del flusso e la velocità di trasferimento del calore. Una guarnizione non corretta o deteriorata può compromettere questa spaziatura, riducendo l'efficienza.

Le innovazioni nella scienza dei materiali stanno ulteriormente potenziando questa funzione.

·I ricercatori stanno esplorandoguarnizioni nanocompositecon maggiore conduttività termica per migliorare il trasferimento del calore direttamente attraverso il materiale della guarnizione.

·In un esempio reale, uno stabilimento farmaceutico è stato aggiornato per diventare specializzatoGYLON BIO-PRO®guarnizioni sanitarie. Questa modifica non solo ha ridotto le perdite, ma ha anche migliorato l'efficienza complessiva del sistema e semplificato l'inventario.

Ciò dimostra che la scelta corretta della guarnizione contribuisce direttamente al risparmio energetico e a una migliore resa operativa.

Garantire la separazione dei fluidi

In uno scambiatore di calore a piastre, due fluidi diversi scorrono sui lati opposti delle piastre per trasferire calore senza mescolarsi. Il compito della guarnizione è creare un sistema a doppia tenuta che mantenga questi flussi di fluido completamente separati. Una guarnizione dirige il fluido attraverso la piastra, mentre la seconda guarnizione ne impedisce la fuoriuscita verso l'esterno.

Questa separazione è fondamentale in molti settori:

·Cibo e bevande: Previene la contaminazione incrociata tra un prodotto (come il latte) e un mezzo di riscaldamento/raffreddamento (come l'acqua).

·Elaborazione chimica: Impedisce che sostanze chimiche reattive si mescolino, il che potrebbe causare reazioni pericolose.

·HVAC e generazione di energia: Assicura che i fluidi come refrigeranti e lubrificanti rimangano nei circuiti designati.

Mantenendo due distinti canali di flusso, le guarnizioni dello scambiatore di calore proteggono la qualità del prodotto, assicurano la sicurezza del processo e mantengono l'efficienza termica dell'unità.

Vantaggi chiave nelle applicazioni industriali

Le guarnizioni per scambiatori di calore offrono vantaggi significativi in diversi contesti industriali. Il loro design e la composizione dei materiali contribuiscono direttamente all'efficienza, alla sicurezza e alla longevità del sistema. Questi vantaggi le rendono componenti indispensabili nelle moderne industrie di processo.

Adattabilità e versatilità dei materiali

Le guarnizioni offrono un'incredibile adattabilità grazie all'ampia gamma di materiali disponibili. Questa versatilità consente agli ingegneri di selezionare la guarnizione perfetta per specifiche condizioni operative, tra cui temperatura, pressione ed esposizione chimica. I diversi materiali offrono proprietà uniche, rendendoli adatti a diversi settori, dalla lavorazione alimentare alla produzione chimica.

I materiali più comuni per le guarnizioni includono:

·Nitrile (NBR): Resistente agli oli e ai carburanti derivati dal petrolio. È una scelta comune per applicazioni che coinvolgono idrocarburi.

·EPDM: Offre un'eccellente resistenza agli agenti atmosferici, all'acqua calda e al vapore. Viene spesso utilizzato per sigillature generali e sistemi HVAC.

·Viton® (FKM): Offre un'eccezionale resistenza alle alte temperature e agli agenti chimici aggressivi. È ideale per condizioni operative estreme.

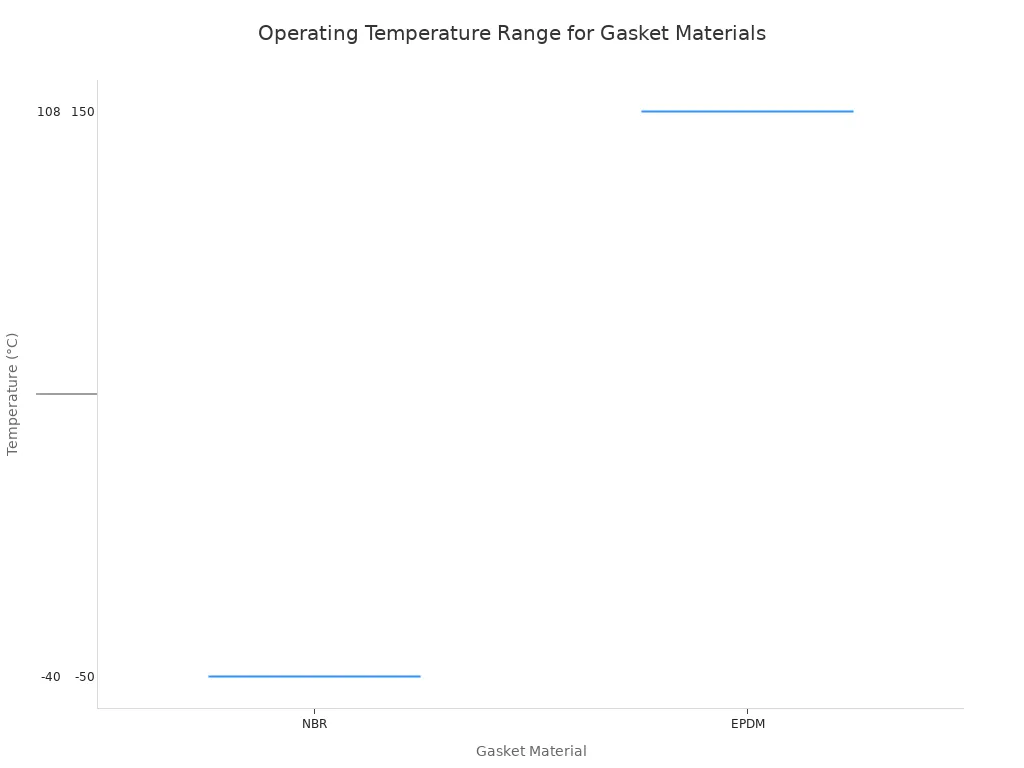

La temperatura di esercizio e la resistenza chimica di questi materiali variano notevolmente.

| Materiale | Intervallo di temperatura di esercizio | Punti salienti della resistenza chimica |

|---|---|---|

| NBR (gomma nitrilica) | da -40°C a 108°C | Ottima resistenza agli oli e ai carburanti derivati dal petrolio. Scarsa resistenza ai raggi UV e all'acqua calda. |

| EPDM | da -50°C a 150°C | Ottima resistenza all'acqua calda, al vapore e agli agenti atmosferici. Scarsa resistenza a oli e carburanti. |

| Viton® (FKM) | da -20°C a 200°C | Eccezionale resistenza a sostanze chimiche, solventi e alte temperature. |

Per applicazioni sensibili come la produzione alimentare, delle bevande e farmaceutica, materiali specifici hanno ricevuto l'approvazione della FDA. Tra questi, EPDM, nitrile, silicone e PTFE per uso alimentare, che prevengono la contaminazione e garantiscono la sicurezza del prodotto.

Efficacia dei costi e manutenzione

Le guarnizioni sono fondamentali per una manutenzione economica degli scambiatori di calore a piastre. A differenza degli scambiatori a fascio tubiero, le unità a piastre sono facili da smontare. I team di manutenzione possono accedere alle superfici di scambio termico semplicemente rimuovendo i bulloni di serraggio. Questa progettazione semplifica la pulizia e l'ispezione, riducendo i tempi di fermo e i costi di manodopera.

Informazioni sulla manutenzione:Uno scambiatore di calore a piastre può essere aperto, pulito e rimesso in funzione rapidamente. Questo processo evita la necessità di attrezzature pesanti come gru o i ritardi di settimane associati alla pulizia delle unità a fascio tubiero.

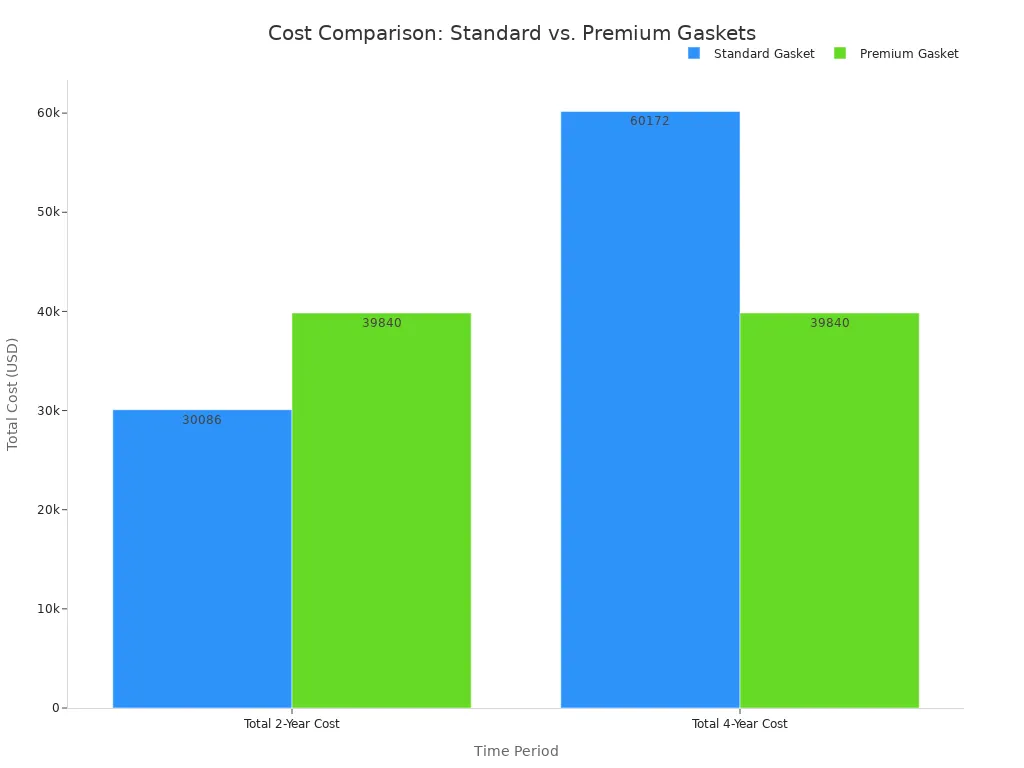

Scegliere una guarnizione premium rispetto a una standard offre anche notevoli risparmi a lungo termine. Sebbene le guarnizioni premium abbiano un prezzo di acquisto iniziale più elevato, la loro maggiore durata riduce la frequenza di sostituzione. Ciò riduce al minimo i costi di manodopera e le perdite di produzione nel tempo. Un'analisi dei costi quadriennale mostra che le guarnizioni premium possono far risparmiare oltre 20.000 dollari rispetto a quelle standard che richiedono la sostituzione.

Ispezioni regolari sono fondamentali per massimizzare la durata delle guarnizioni e prevenire costosi guasti. Si raccomandano controlli annuali per verificarne l'elasticità e la presenza di eventuali danni, con una sostituzione completa che solitamente avviene ogni 3-5 anni in condizioni normali.

Maggiore sicurezza operativa

La corretta selezione e installazione delle guarnizioni è fondamentale per la sicurezza operativa. L'integrità delle guarnizioni contribuisce direttamente alla conformità alle normative di sicurezza, come lo standard OSHA Process Safety Management (PSM). Questo standard impone programmi di integrità meccanica per prevenire il rilascio incontrollato di sostanze chimiche pericolose.

Un programma di integrità meccanica robusto include:

1. Identificazione corretta: Identificazione di tutte le apparecchiature critiche, compresi gli scambiatori di calore.

2. Ispezioni regolari: Esecuzione di test e ispezioni programmate.

3. Procedure corrette: Seguendo le procedure di manutenzione e installazione stabilite.

4. Garanzia di qualità: Verifica dell'uso di materiali appropriati, comprese le guarnizioni, i bulloni e le specifiche di coppia corretti.

Una guarnizione difettosa può essere il principale punto di rottura, con conseguente fuoriuscita di sostanze chimiche. Garantire l'utilizzo e l'installazione corretta del materiale per guarnizioni corretto è una linea di difesa fondamentale. Questo protegge il personale, previene danni ambientali ed evita guasti catastrofici alle apparecchiature.

Affidabilità del sistema migliorata

L'affidabilità di uno scambiatore di calore dipende in larga misura dalle prestazioni delle sue guarnizioni. Una guarnizione di alta qualità mantiene una tenuta perfetta, garantendo una pressione di sistema stabile e prestazioni termiche ottimali. Indicatori chiave di prestazione (KPI) come la caduta di pressione e il fattore di sporcamento sono direttamente influenzati dalle condizioni della guarnizione. Una guarnizione degradata può causare perdite interne, con conseguente aumento della caduta di pressione e riduzione dell'efficienza.

La durata delle guarnizioni degli scambiatori di calore varia in genere dai tre ai dieci anni. Tuttavia, può ridursi notevolmente in ambienti aggressivi. Ad esempio, utilizzare una guarnizione in gomma a una temperatura di soli 10 °C superiore alla temperatura massima raccomandata può dimezzarne la durata media.

I team di manutenzione devono monitorare i segni di invecchiamento e degrado per prevenire guasti imprevisti.

·Danni visibili: Cercare crepe, sfilacciamenti o deformazioni.

·Perdita di fluido: Pozzanghere o gocce attorno all'unità sono un chiaro segno di una guarnizione difettosa.

·Perdita di prestazioni: Un calo improvviso dell'efficienza o un aumento del consumo energetico possono indicare una perdita interna.

·Rumori insoliti: I sibili spesso indicano la fuoriuscita di fluido o aria attraverso una guarnizione danneggiata.

Il monitoraggio proattivo e la sostituzione tempestiva delle guarnizioni obsolete sono pratiche essenziali per mantenere un'elevata affidabilità del sistema e prevenire costosi tempi di inattività non pianificati.

Le guarnizioni degli scambiatori di calore sono componenti fondamentali per operazioni industriali sicure e affidabili. Riconoscere le loro funzioni principali è fondamentale per ottimizzare le prestazioni del sistema e prendere decisioni di manutenzione consapevoli. La corretta selezione e gestione dei materiali contribuisce direttamente alla longevità operativa e a significativi risparmi sui costi, riflettendo la crescente attenzione del settore alla durabilità.

Domande frequenti

Con quale frequenza vanno sostituite le guarnizioni?

Le guarnizioni richiedono in genere la sostituzione ogni 3-5 anni. Condizioni operative aggressive e materiali specifici possono modificare questa frequenza. Ispezioni regolari aiutano a determinare il momento esatto per la sostituzione.

È possibile riutilizzare la guarnizione di uno scambiatore di calore?

Gli esperti sconsigliano il riutilizzo delle guarnizioni. Una guarnizione compressa perde le sue proprietà di tenuta originali. Riutilizzarla comporta il rischio di perdite, scarse prestazioni e potenziali danni al sistema, compromettendone l'integrità operativa.

Quali sono le cause del guasto di una guarnizione?

Le cause più comuni includono l'invecchiamento del materiale, un'installazione errata e il superamento dei limiti di progettazione per temperatura o pressione. Ciascuno di questi fattori compromette la capacità della guarnizione di mantenere una tenuta sicura.