Scambiatori di calore a circuito stampato (PCHEs)

Circuiti stampati scambiatori di calore (PCHE) sono scambiatori di calore a piastre saldatate a diffusione ultracompatti progettati per condizioni di funzionamento estreme. A differenza dei convenzionali scambiatori a guscio e tubo o a piastra brasata, un PCHE è costituito da lastre metalliche sottili con microcanali incisi nelle loro superfici.

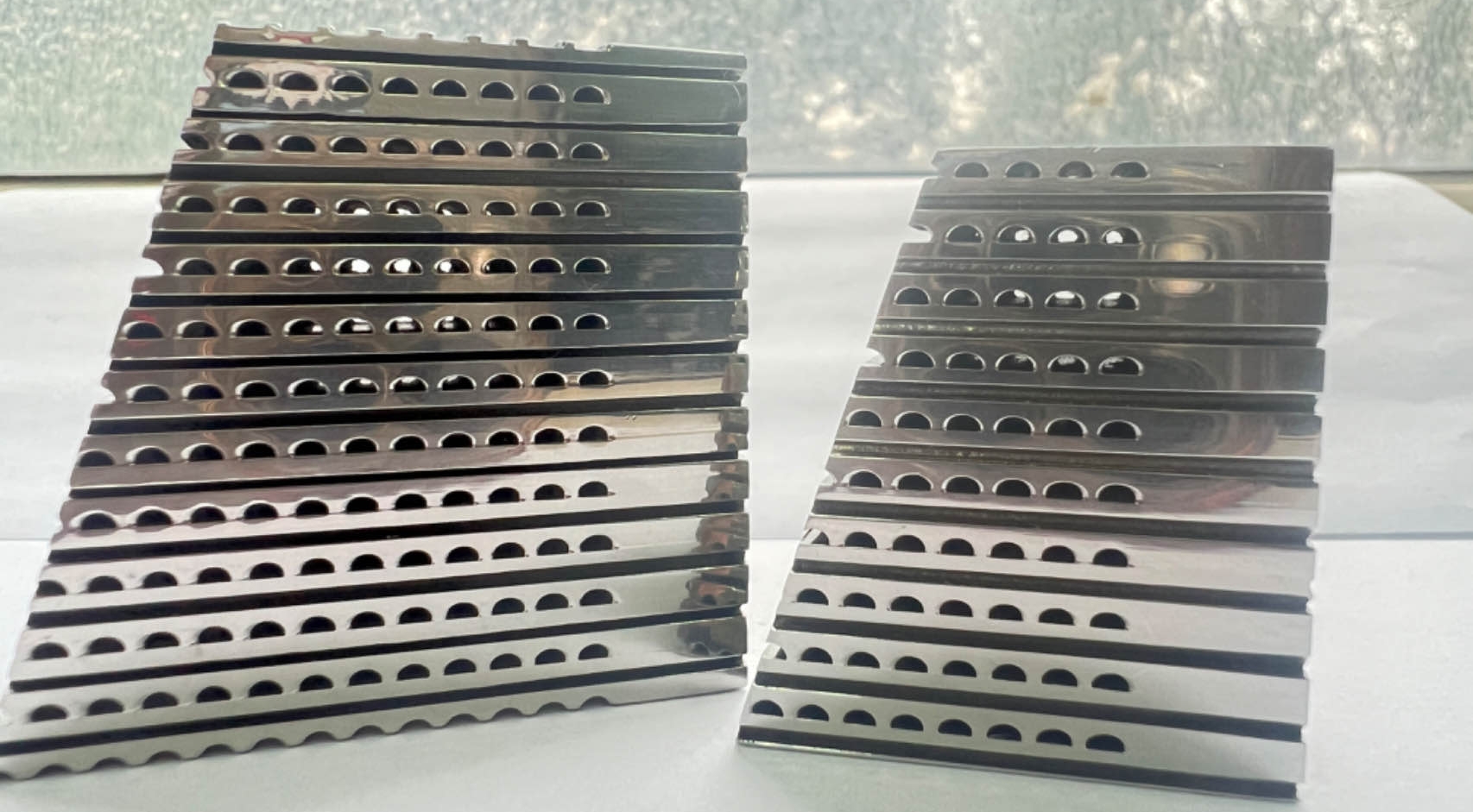

Queste piastre sono incise chimicamente (simile alle schede di circuito stampato), poi impilati e legati per diffusione per formare un blocco monolitico. Questa costruzione offre un rapporto superficie-volume eccezionalmente elevato: i microcanali incisi massimizzano l'area di trasferimento di calore riducendo al minimo le dimensioni.

Il PCHI sistemi operano abitualmente a temperature fino a 850 ° C e pressioni fino a 1.000 bar, ben oltre i limiti dei progetti tradizionali. Il risultato è uno scambiatore robusto e impermeabile, ideale per fluidi aggressivi e ambienti soggetti a vibrazioni. In breve, un PCHE è uno scambiatore di calore compatto rivoluzionario per applicazioni ad alta pressione e ad alta temperatura.

Vantaggi di scambiatori di calore a circuito stampato

Circuito stampato scambio di calore design offre diversi vantaggi chiave rispetto agli scambiatori convenzionali, rendendoli attraenti per l'industria moderna:

Eccellente efficienza termica:

Grazie alla loro densa geometria di microcanali, i PCHE possono raggiungere un ' efficienza termica del 95 - 98%. Gli intricati percorsi di flusso promuovono uno scambio di calore quasi completo tra i fluidi, superando di gran lunga le prestazioni delle unità a guscio e tubo. L'elevata efficienza si traduce in temperature di avvicinamento più basse e riduzioni delle perdite di energia.

Dimensioni compatte ed alto flusso di calore:

Incorporando molti piccoli canali in ciascuna piastra, i PCHE impregnano una superficie di trasferimento di calore enorme in un piccolo volume. Ciò garantisce un design ultracompatto con un ' impronta minima. Ad esempio, i microcanali fotoincorporati creano un "nucleo solido con area di trasferimento di calore ", dando la massima efficienza in uno spazio minimo. Gli ingegneri citano regolarmente risparmi di spazio dell 'ordine dell' 80 - 90% rispetto a scambiatori di guscio e tubo equivalenti.

Capacità di alta pressione e temperatura:

I PCHEs Sono progettati per gestire condizioni estreme. I leader del settore riportano intervalli di funzionamento fino a 1.000 bar e -196 ° C a 850 ° C (e persino superiori). Il nucleo a difusione non ha giunti meccanici o guarnizioni nei canali di flusso, quindi può resistere a pressioni superiori a 1.000 bar. Questa robustezza rende i PCHEs adatti per fluidi supercritici, gas compressi e applicazioni criogeniche allo stesso modo.

Durabilità meccanica e affidabilità:

Il nucleo completamente saldatato elimina i comuni punti di guasto. Non ci sono guarnizioni o giunzioni di brasatura nelle aree di flusso attivo, quindi i PCHE sono immuni a perdite e stanchezza causate da pulsazioni o vibrazioni di flusso. Inoltre, il legame a diffusione conserva la piena resistenza e la resistenza alla corrosione del metallo di base (spesso acciaio inossidabile o leghe di nichel), garantendo una durabilità eccezionale. In ambienti corrosivi o ad elevate vibrazioni - dai reattori petrolchimici ai motori a razzo - i PCHE forniscono un servizio a prova di perdite dove altri scambiatori fallire.

Geometria di flusso personalizzabile:

Uno dei punti di forza unici dei PCHE è la flessibilità di progettazione. Poiché i canali sono incisi con fotolitografia, i produttori possono implementare modelli complessi, contro-flusso o cross-flow sintonizzati per ogni applicazione. Questa libertà di progettazione consente l'ottimizzazione del trasferimento di calore rispetto alla caduta di pressione per qualsiasi coppia di fluidi. In pratica, gli ingegneri spesso progettano piastre PCHE con profili corrugati su misura e layout dei canali per bilanciare il trasferimento di calore, la caduta di pressione e la distribuzione del flusso.

Questi vantaggi si traducono in risparmi reali. Ad esempio, gli studi sul campo dimostrano che i PCHE possono ridurre il lavoro della pompa e il consumo energetico fino al 30% rispetto alle unità a guscio e tubo, grazie all ' elevato recupero di calore. La loro compattezza riduce anche i costi dei materiali e l'impronta di installazione. In breve, i PCHE offrono prestazioni termiche leader del settore, minime cadute di pressione e risparmi sui costi del ciclo di vita.

Applicazioni di PCHEs attraverso le industrie

Grazie alla loro robustezza ed efficienza, i PCHE trovano un ' ampia adozione nei settori più esigenti:

Olio e gas LNG e LNG:

I PCHEs sono ampiamente utilizzati nei processi a monte e nel GNL. Nella liquefazione / regasificazione del GNL, gestiscono temperature criogeniche e pressioni elevate per il pre-riscaldamento e il sotto-riscaldamento del gas. Sulle unità di regasificazione di stoccaggio galleggiante (FSRU) e ai trasportatori di GNL, i PCHE fungono da unità vaporizzatrici di gas combustibile e scambiatori di recupero BOG (gas bollito). Essi riscaldano e raffreddano anche i flussi di idrocarburi negli impianti di compressione del gas offshore, migliorando la separazione gas-olio e l'indicazione della rugiada.

generazione di energia eEnergia rinnovabile:

Nei sistemi energetici e rinnovabili, i PCHE eccellono nel recupero del calore e nei cicli ad alta temperatura. Sono utilizzati nei cicli supercritici di CO2 (sCO2) per l'energia solare concentrata, aumentando l'efficienza nei cicli a ciclo chiuso. Nelle centrali elettriche a turbine, i PCHE preriscaldano il gas combustibile prima della combustione e gestiscono il recupero del calore di scarto. Le centrali nucleari (compresi i progetti di reattori avanzati) adottano anche PCHE per il refrigerante del reattore e i compiti ausiliari di scambio di calore.

chimicoElaborazione petrolchimica:

Gli impianti chimici utilizzano PCHEs ovunque lo spazio sia ristretto o prevalgano condizioni difficili. Esempi includono reattori ad alta pressione (ad es. idrogenazione), gasdotti speciali e condensatori a reflusso nei cracker petrolchimici. Le leghe resistenti alla corrosione spesso utilizzate (Inconel, Hastelloy) consentono ai PCHE di entrare in contatto con fluidi aggressivi (acidi, ammoniaca, cloro) che degradavano rapidamente gli scambiatori convenzionali.

Marine eOffshore:

Al di là dei vettori di GNL, i PCHE appaiono nei sistemi di propulsione e utilità marini. Sulle navi alimentate a gas, recuperano compattivamente il calore di scarto e il carburante di preriscaldamento. Nelle piattaforme offshore e FPSO, i PCHE vengono utilizzati per il recupero di calore da compressori e pompe, o per il condizionamento dell ' acqua di alimentazione in spazi limitati.

Aerospaziale e difesa:

La gestione delle alte pressioni e delle temperature è fondamentale nell 'aerospaziale. I PCHEs sono utilizzati nel raffreddamento dei motori a razzo (recuperatori laterali del carburante) e sui veicoli spaziali per i cicli di rifiuto del calore di supporto vitale. La loro capacità di gestire pressioni molto alte e fluidi criogenici (come ossigeno liquido o idrogeno) in una struttura compatta è senza eguali.

L'incisione chimica nella produzione PCHE vs produzione tradizionale

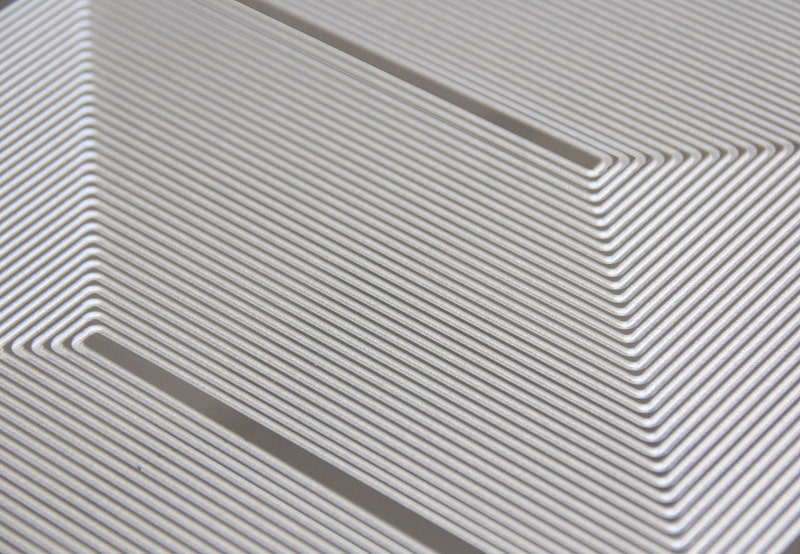

Una chiave delle prestazioni di PCHE è il processo di incisione chimica utilizzato per realizzare le sue piastre. Simile alle schede a circuito stampato, i microcanali vengono creati mediante un ' incisione fotochimica: una maschera fotorresistente viene applicata su una lastra metallica (acciaio inossidabile, titanio, ecc.), quindi le aree scoperte vengono dissolte da incisori acidi. Questo passo di incisione conferisce la geometria precisa del canale necessaria per un trasferimento di calore ad alta efficienza.

L'incisione chimica offre diversi vantaggi di produzione rispetto ai metodi tradizionali:

Geometriche complesse dei canali:

A differenza della punteggiatura meccanica o della stampatura, l'incisione fotochimica è senza contatto e non utilizza strumenti mobili, quindi può produrre modelli di canale molto sottili e intricati senza sbarramento o usura degli utensili. Ciò garantisce piena libertà di progettazione nel layout dei canali, massimizzando la superficie. Al contrario, gli scambiatori di piastre convenzionali sono solitamente limitati a semplici modelli ondulati o pressati perché stampare forme più profonde o più complesse distorcerebbe la piastra.

Piastre stress-free:

I metodi meccanici (stampatura, punzonatura o anche taglio laser) introducono tensioni residue e deformazioni nel metallo. Al contrario, l'incisione chimica lascia la piastra piatta e priva di stress. La fotoincisione non lascia stress meccanici o termici, a differenza della lavorazione CNC, della stampatura e della lavorazione laser, che possono compromettere la pianificazione. Il mantenimento della planarità è fondamentale per la successiva fase di legame a diffusione, garantendo un contatto uniforme su tutta la pila di piastre.

Alta precisione e riproducibilità:

Il processo di incisione è governato da una cinetica chimica ben controllata e da fotomaschere, in modo che possa raggiungere in modo riproducibile tolleranze molto strette sulle dimensioni del canale (larghezze spesso di pochi millimetri o meno). Consente anche sezioni web molto sottili tra i canali per un maggiore flusso di calore. La fresatura o la perforazione tradizionali faticavano a raggiungere la stessa risoluzione su scala.

Dopo l'incisione, le lastre vengono impilati e incollati a diffusione (chiamato anche saldatura a diffusione). Nel legame a diffusione, la pila di lastre incise viene pressata ad alta temperatura e pressione in modo che le superfici metalliche si fusiono atomicamente. Ciò crea un nucleo solido e monolitico senza cuciture di saldatura discrete nei canali. Il blocco legato viene poi lavorato o tagliato alle dimensioni e montato con intestazioni (cappuccature di fine) e ugelli. Questa sequenza di produzione contrasta con gli scambiatori convenzionali, dove le piastre possono essere guarniate o saldatate. Poiché i PCHE utilizzano il legame a diffusione, le giunzioni legate mantengono le proprietà del metallo madre (resistenza, resistenza alla corrosione), evitando la debolezza dei metalli di riempimento o delle guarnizioni.

Soluzioni PCHE ad alte prestazioni di SHPHE

Gli scambiatori di calore a circuito stampato sono una tecnologia matura, ma ancora in evoluzione, che spinge i limiti del trasferimento di calore compatto. Sono diventati essenziali ovunque esistano pressioni elevate, alte temperature o vincoli spaziali ristretti.SHPHE è Come evidenziato nella pagina del prodotto, il PCHE è un ' innovazione rivoluzionaria nella tecnologia di scambio di calore, su misura per applicazioni industriali esigenti. Il suo design compatto ad alta efficienza - in grado di funzionare fino a 1.000 bar e 900 ° C - lo rende ideale per sistemi di GNL, nucleari, CO2 supercritici e aerospaziali.

Le specifiche pubblicate da SHPHE sottolineano il vantaggio competitivo dell 'azienda: le nostre unità PCHE sono dotate di certificazioni ASME e internazionali, e sono valutate per pressioni fino a 1000 bar e temperature da -196 ° C a 850 ° C. Ciò riflette la padronanza di SHPHE nei processi avanzati di incisione e di legame a diffusione, che ci consentono di fabbricare lastre da 0,4 - 4 mm di spessore con canali di dimensioni pari a 0,4 mm. In pratica, queste capacità consentono a SHPHE di fornire scambiatori che soddisfano i più severi standard delle industrie petrolchimiche, energetiche e di processo.

La tecnologia PCHE rappresenta lo stato dell ' arte negli scambiatori di calore compatti. Combinando l'incisione fotochimica, il legame a diffusione e il design idraulico intelligente, SHPHE fornisce soluzioni con efficienza, robustezza e flessibilità senza eguali.

Se avete bisogno di ulteriori consultazioni e discussioni, sentitevi liberi di Contattaci.

E-mail: info@shphe.com

WhatsApp / cellulare: 86 15201818405