Applicazione dello scambiatore di calore a piastre saldatate nell 'industria del petrolio e del gas

Lo scambio di calore svolge un ruolo fondamentale nelle operazioni di petrolio e gas, garantendo una lavorazione sicura ed efficiente. I fluidi complessi, come i slurry e i liquidi viscosi, spesso richiedono attrezzature avanzate per prevenire i blocchi e mantenere l'affidabilità. Lo scambio di calore a piastre saldatate offre una soluzione moderna per questi ambienti esigenti. Questa tecnologia utilizza un design robusto e materiali ad alte prestazioni per gestire con facilità condizioni difficili e fluidi difficili.

I principali takeaways

· Scambiatori di calore a piastra saldatate offrono un ' elevata efficienza di trasferimento di calore con un design compatto e leggero che risparmia spazio e riduce il peso rispetto agli scambiatori tradizionali.

· La loro costruzione saldatata e materiali resistenti alla corrosione consentono loro di gestire alte pressioni, temperature estreme e fluidi difficili comuni nelle operazioni di petrolio e gas.

· I disegni di flusso ottimizzati e le funzionalità di autopulizione evitano blocchi e sporco, garantendo prestazioni affidabili e una manutenzione più facile.

· Questi scambiatori supportano un controllo preciso della temperatura e il risparmio energetico nei processi a monte, intermedi e a valle del petrolio e del gas.

· Rispetto agli scambiatori di calore a guscio e tubo, gli scambiatori di calore a piastre saldatate offrono una migliore efficienza termica, un 'impronta inferiore e una manutenzione più semplice, rendendoli ideali per ambienti esigenti.

Scambiatore di calore a piastre saldatate Panoramica

Designo caratteristiche

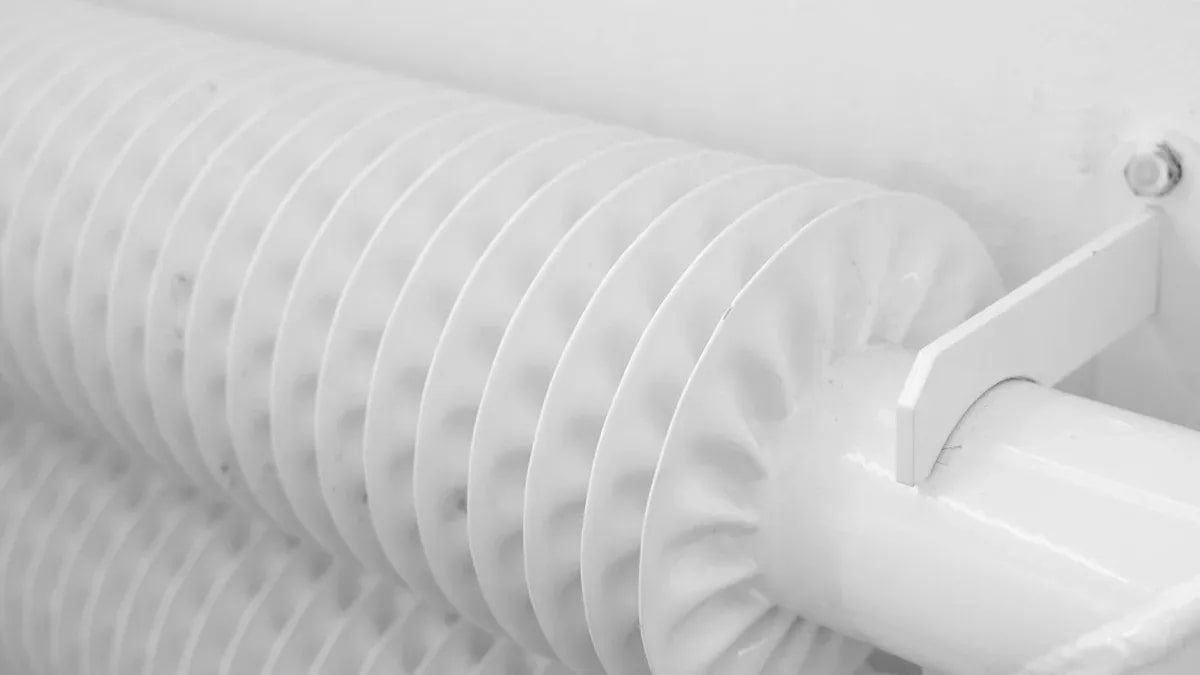

Lo scambiatore di calore a piastre saldatate si distingue per la sua ingegneria innovativa e la costruzione robusta. I produttori progettano questi scambiatori conPiatto Pillow Plates saldatate in cassette, formando un nucleo simile a un accordione. Questa struttura elimina la necessità di guarnizioni, consentendo all ' unità di resistere a pressioni fino a 1.450 psig e temperature da -50 ° F a 1.650 ° F. Il design compatto sostituisce i grandi scambiatori a guscio e tubo, riducendo l'impronta da 100 piedi 2 a soli 8 piedi 2 e abbassando il peso da 7 tonnellate a meno di 1 tonnellata.

Feature | Beneficio |

Le piastre Chevron | Alta turbolenza, miglioramento del trasferimento di calore |

Costruzione Welded | Nessuna guarnizione, alta pressione e resistenza alla temperatura |

Compact impronta | Risparmio di spazio, leggero |

Design di flusso ottimizzato | Miglioramento dell 'efficienza, ridotto fouling |

Come funziona

Uno scambiatore di calore a piastre saldatate opera direttendo due fluidi attraverso canali alternati formati dalle piastre saldatate. Il modello a chevron sulle piastre crea turbolenze, che aumentano il coefficiente di trasferimento di calore e riducono il rischio di incrustazione. La turbolenza e i flussi secondari aumentano l'efficienza e riducono la resistenza al flusso. Le simulazioni di CFD (Computational Fluid Dynamics) aiutano gli ingegneri a visualizzare e ottimizzare la distribuzione del flusso, garantendo le massime prestazioni.

Gli operatori monitorano la temperatura, il flusso e la pressione utilizzando sensori, che consentono la rilevazione precoce di irregolarità e regolazioni basate sui dati. La manutenzione predittiva basata sui dati dei sensori riduce al minimo i tempi di inattività e prolunga la durata dell 'apparecchiatura. Un adeguato isolamento riduce le perdite di calore, assicurando che l'energia termica rimanga all 'interno del processo. Il design supporta una facile pulizia e manutenzione, che è essenziale per un funzionamento continuo in ambienti petroliferi e di gas esigenti.

· Gli indicatori di prestazione chiave includono il coefficiente di trasferimento di calore, la caduta di pressione, la potenza del pompaggio e il numero di Nusselt.

· L'ottimizzazione multi-obiettivo ha individuato parametri ideali, come un angolo a chevron di 45 °, un passo di ondulazione di 15 mm e un ' altezza di ondulazione di 3 mm.

· Gli studi comparativi mostrano che gli scambiatori di calore a piastre saldatate raggiungono un miglioramento di oltre il 20% nei criteri di valutazione delle prestazioni rispetto ai modelli standard.

Applicazioni nel petrolio e gas

Processi upstream

L'estrazione di petrolio e gas inizia con le operazioni a monte. Questi processi includono la separazione del petrolio greggio, la disidratazione del gas e il trattamento delle acque prodotte. Gli operatori incontrano spesso fluidi ad alta viscosità, solidi sospesi o proprietà corrosive. ilScambiatore di calore a piastre completamente saldatato Affronta queste sfide con il suo design robusto e i materiali avanzati.

· L'acciaio inossidabile e le leghe al nichel resistono alla corrosione da gas acidi e sostanze chimiche aggressive.

· La geometria del canale ottimizzata previene i blocchi causati da slurry e fluidi contenenti fibre.

· I sistemi integrati di pulizia in loco (CIP) consentono una rimozione efficiente delle macchie senza smontamento.

Gli operatori beneficiano di un controllo preciso della temperatura, che è fondamentale per i cambi di fase come la condensazione e la vaporizzazione. L'efficienza di trasferimento di calore migliorata riduce il consumo energetico e supporta il recupero del calore dai flussi di rifiuti. Le dimensioni e la configurazione personalizzate garantiscono che l'attrezzatura si adatta all 'interno di spazi ristretti su piattaforme di perforazione o pads di pozzo. Questi miglioramenti portano ad una maggiore affidabilità operativa, a costi di manutenzione più bassi e a rendimenti di processo migliori.

Note: Le tecniche di produzione avanzate, come la saldatura laser, migliorano ulteriormente la durabilità e la sostenibilità negli ambienti a monte.

Midstream e offshore

Le operazioni midstream si concentrano sul trasporto, stoccaggio e condizionamento di petrolio e gas. Piattaforme e condotte offshore richiedono soluzioni affidabili di scambio di calore per mantenere la qualità del prodotto e la sicurezza del sistema. Gli scambiatori di calore a piastre saldatate eccellono in queste impostazioni a causa della sua dimensione compatta e della sua resistenza alle condizioni marine difficili.

Gli operatori monitorano quotidianamente i fattori di fouling utilizzando software specializzati. Questo approccio consente la rilevazione precoce degli eventi di sporco e supporta interventi di pulizia tempestivi. Una grande raffineria di petrolio ha dimostrato che il monitoraggio dei dati sulle prestazioni aiuta a identificare il momento giusto per la pulizia, riducendo al minimo i tempi di inattività e mantenendo la capacità. Gli indicatori chiave delle prestazioni, come l'efficienza energetica e l'affidabilità, guidano le decisioni operative.

· L'analisi dei dati operativi ottimizza gli intervalli di pulizia.

· Una corretta dimensione dello scambiatore di calore e la dinamica del flusso riducono le cadute di pressione e la perdita di energia.

· La costruzione resistente alla corrosione prolunga la durata dell ' attrezzatura in ambienti offshore.

Queste caratteristiche garantiscono un funzionamento costante, riducono il rischio di perdite e supportano l'affidabilità a lungo termine nelle applicazioni midstream e offshore.

Downstream e petrolchimici

Le operazioni a valle comportano la raffinazione del petrolio greggio e la produzione di prodotti petrolchimici. Questi processi richiedono un preciso controllo della temperatura e un efficiente recupero del calore. ilTP saldatura Plate Heat Exchanger Supporta attività critiche come il preriscaldamento delle materie prime, il raffreddamento dei flussi di processo e la condensazione dei vapori.

Le raffinerie trattano spesso fluidi con elevato potenziale di incrustazione, tra cui oli pesanti e slurry carichi di fibre. La geometria del canale semplificata e i meccanismi di auto-pulizia integrati impediscono i blocchi e mantengono elevate prestazioni termiche. Gli operatori utilizzano materiali resistenti alla corrosione e all ' usura per prolungare la durata delle attrezzature e ridurre le necessità di manutenzione.

· Gli scambiatori di calore consentono il recupero di energia dai flussi di processo caldi, riducendo i costi di esercizio.

· Aiutano a mantenere la qualità del prodotto, garantendo che i fluidi raggiungano le temperature target.

· La distribuzione del flusso ottimizzata riduce al minimo la caduta di pressione e massimizza il trasferimento di calore.

Questi vantaggi contribuiscono agli obiettivi di sostenibilità riducendo le emissioni e il consumo di energia. Gli scambiatori di calore a piastre saldatate offrono una soluzione affidabile ed efficiente per operazioni complesse a valle e petrolchimiche.

Vantaggi nell ' industria

Efficienza e compattezza

L'industria petrolifera e del gas richiede apparecchiature che garantiscano un ' elevata efficienza termica, risparmiando allo stesso tempo spazio prezioso.Saldatura PHE soddisfare queste esigenze con il design innovativo della piastra e la struttura compatta. Le piastre creano una grande superficie per il trasferimento di calore all ' interno di un piccolo spazio. Questo design consente agli operatori di installare le unità in spazi ristretti, come piattaforme offshore o pavimenti affollati di raffinazione.

Gli studi sulle prestazioni termiche evidenziano l'importanza di ottimizzare l'imballaggio di trasferimento di calore. Mantenendo elevati coefficienti di trasferimento di calore, questi scambiatori aiutano a ridurre il consumo energetico e migliorare l'efficienza complessiva del processo. strumenti di simulazione avanzati, comeSmarteye, modellare i carichi termici e convalidare l'impatto dei progetti compatti sull ' uso energetico. Le strategie flessibili di utilizzo dello spazio, come il posizionamento degli scambiatori più vicini ai punti di processo, migliorano ulteriormente le prestazioni energetiche e riducono la domanda di riscaldamento. Gli operatori beneficiano di una minore intensità di utilizzo energetico e di una migliore efficienza di riscaldamento, supportando gli obiettivi operativi e di sostenibilità.

Tip: Gli scambiatori di calore compatti non solo risparmiano spazio, ma semplificano anche l'installazione e l'integrazione nei sistemi esistenti.

Durabilità e Affidabilità

La durabilità è un fattore critico nelle operazioni di petrolio e gas, dove le attrezzature affrontano alte pressioni, temperature estreme e fluidi corrosivi. Gli scambiatori di calore a piastre saldatate utilizzano leghe resistenti alla corrosione, come acciaio inossidabile e materiali a base di nichel, per resistere a ambienti difficili. Questi materiali aiutano a prevenire la craccatura della corrosione da stress, un problema comune in condizioni ricche di cloruro e ad alta pressione.

· La craccatura da corrosione da stress può compromettere l'integrità strutturale, specialmente sotto pressione e temperatura elevate.

· Gli operatori selezionano le leghe e applicano rivestimenti protettivi per gestire la corrosione e prolungare la durata delle attrezzature.

· I metodi di ispezione, compresi i test ad ultrasuoni e i test radiografici, rilevano corrosione interna e crepe in anticipo.

· Le caratteristiche di progettazione, come il flusso regolare del fluido e la costruzione senza fessure, riducono ulteriormente i rischi di corrosione.

I rivestimenti protettivi e gli elementi legati come il cromo e l'alluminio migliorano la resistenza alla corrosione ad alta temperatura. Queste strategie garantiscono che lo scambiatore di calore mantenga prestazioni e affidabilità, anche nelle applicazioni più esigenti.

Manutenzione e pulizia

Le routine di manutenzione e pulizia efficienti sono essenziali per il funzionamento continuo degli impianti petroliferi e gas. Gli scambiatori di calore a piastre saldatate supportano queste esigenze con sistemi di pulizia in loco (CIP) integrati e geometrie dei canali semplificate. Gli operatori utilizzano strumenti di monitoraggio avanzati per tenere traccia degli indicatori di prestazioni, come i coefficienti di trasferimento di calore e le cadute di pressione, che segnalano quando è necessaria la pulizia.

· I programmi di simulazione calcolano i costi di incrustazione e determinano gli intervalli ottimali di pulizia.

· La raccolta di dati di routine aiuta gli operatori a valutare il degrado delle prestazioni e l'efficacia della pulizia.

· I metodi di pulizia includono la pulizia chimica, la pulizia a lancio d'acqua e la pulizia online, con la pulizia chimica che spesso ripristina in modo efficiente la capacità di scambio di calore.

· Gli operatori utilizzano le linee di base di avvio e i controlli post-pulizia per verificare il successo della pulizia e regolare i piani di manutenzione.

Software di monitoraggioSmart Eye Gli strumenti e le tendenze consentono ai team di rilevare precocemente lo fouling, riducendo al minimo i tempi di inattività e mantenendo il throughput. Una comunicazione chiara delle metriche di prestazione supporta decisioni di manutenzione informate e aiuta a giustificare il lavoro di pulizia. Grazie all ' integrazione di queste pratiche, gli operatori ottengono un ' ottimizzazione energetica e riducono le interruzioni non pianificate, garantendo una produzione affidabile.

Confronto con gli altri scambiatori

Shell-and - tube vs. scambiatore di calore a piastre saldatate

Gli scambiatori di calore Shell-and - Tube hanno servito l'industria petrolifera e del gas per decenni. Utilizzano fasci di tubi all 'interno di un guscio per trasferire calore tra i fluidi. Al contrario, gli scambiatori di calore a piastre utilizzano piastre impilate per creare molti piccoli canali per il flusso del fluido. Questa differenza di design porta a significativi vantaggi di prestazioni.

La tabella sottostante evidenzia le principali differenze nell 'efficienza termica:

Tipo di scambio | Coefficiente di trasferimento di calore (W / (m2 · K)) | Impronte | Manutenzione |

Shell-and - Tube | Dal 150 al 1200 | grande | Più complesso |

Piastra (saldata) | 1000 a 4000 | Compact | Più facile, modulare |

Scambiatore di calore Plate raggiungono coefficienti di trasferimento di calore più elevati, il che significa che trasferiscono il calore in modo più efficiente. Le loro dimensioni compatte consentono di risparmiare spazio prezioso, soprattutto in strutture offshore o affollate. Gli operatori possono espandere la capacità aggiungendo piastre, una flessibilità non possibile con le unità a guscio e tubo. La manutenzione è anche più semplice, in quanto il design modulare consente una rapida ispezione e pulizia.

Nota: gli scambiatori di calore a piastre supportano approcci più vicini alla temperatura, che migliorano il recupero del calore e il risparmio energetico.

Piastra saldatata vs. Welded Plate

Gli scambiatori di calore a piastre guarniate utilizzano guarnizioni tra le piastre per sigillare i canali. Questo design consente di smontare e pulire facilmente. Tuttavia, le guarnizioni possono limitare la capacità dell 'unità di gestire pressioni elevate o sostanze chimiche aggressive.Designi di placca saldatata eliminare la necessità di guarnizioni, rendendole adatte per condizioni difficili e fluidi difficili. Resistono le perdite e resistono a pressioni e temperature più elevate, che è essenziale in applicazioni di petrolio e gas esigenti.

Considerazioni selezione

La scelta del giusto scambiatore di calore dipende da diversi fattori. Gli ingegneri devono considerare il tipo di tecnologia di estrazione del calore, le proprietà del fluido e i requisiti operativi. Le simulazioni numeriche aiutano a prevedere il recupero termica e ottimizzare i parametri di produzione. I dati di prestazioni accurati sono fondamentali, ma i test possono essere costosi e complessi in ambienti industriali.

I criteri di selezione chiave includono:

· Tipo di estrazione di calore: sistemi a ciclo aperto o a ciclo chiuso

· Temperatura del fluido: sopra 74 ° C per la generazione di energia, sotto 74 ° C per il riscaldamento

· Fattori economici: risparmi sui costi dal riutilizzo delle infrastrutture esistenti

· Prestazioni termiche: coefficienti di prestazione (COP) più elevati indicano una migliore efficienza

· Flessibilità operativa: capacità di ampliare o modificare la capacità a seconda delle necessità

· Complessità di installazione e manutenzione.

Suggerimento: L'utilizzo di fluidi avanzati, come i nanofluidi Cu / acqua, può aumentare le temperature di uscita e migliorare l'efficienza.

Casi di utilizzo del mondo reale

Esempi di progetti

Molte aziende petrolifere e di gas hannoScampioni di calore Plate Migliorare l'efficienza e l'affidabilità in ambienti esigenti. Sia le raffinerie onshore che le piattaforme offshore richiedono soluzioni compatte e ad alte prestazioni. SHPHE ha fornito scambiatori di calore personalizzati per progetti che affrontano alte temperature, pressioni e fluidi difficili.

La tabella seguente evidenzia le principali metriche di prestazione osservate nelle applicazioni reali di petrolio e gas:

Metrica di performance | Risultato / osservazione |

Condizioni Operative | Temperature fino a 500 ° C, Pressioni fino a 32 MPa |

Miglioramento della velocità di trasferimento di calore | Fino al 20% di aumento con il design della piastra ondulata |

Massima efficacia | 0.48(con acqua come fluido di lavoro) |

Pressione Drop | trascurabile nei progetti ottimizzati |

Compactness | Richiede meno spazio rispetto agli scambiatori convenzionali |

Applicazione | Funzionamento affidabile in colonne di sintesi di ammoniaca e in altre impostazioni di lavorazione dure |

SHPHE è ha collaborato con le principali compagnie petrolifere e di gas per implementare queste soluzioni nelle colonne di sintesi di ammoniaca e nei sistemi di riscaldamento delle condotte. Questi progetti dimostrano affidabilità operativa ed efficienza energetica, anche in condizioni estreme.

Lezioni imparate

L'esperienza sul campo dimostra che gli scambiatori di calore a piastre offrono vantaggi misurabili in una vasta gamma di processi petroliferi e di gas. Gli operatori riportano tassi di trasferimento di calore fino al 20% più elevati e un significativo risparmio di spazio rispetto agli scambiatori a tubi tradizionali. I modelli matematici, convalidati da test industriali, confermano questi risultati in ambienti difficili.

Un caso di studio in essiccazione industriale ha rivelato che l'ottimizzazione della progettazione dello scambiatore di calore può aumentare il tasso di estrazione dell ' umidità specifica del 44%, ridurre il tempo di essiccazione del 45% e ridurre il consumo energetico totale di oltre il 21%. Le tecniche di induzione di vortice, come le piastre corrugate, migliorano ulteriormente la miscelazione dei fluidi e il trasferimento di calore. Questi miglioramenti aiutano gli operatori a raggiungere una maggiore efficienza e costi operativi più bassi.

L'impegno di SHPHE per l'innovazione e la collaborazione con i leader del settore garantisce che ogni soluzione soddisfi le sfide uniche delle operazioni petrolifere e del gas. La nostra competenza supporta una produzione affidabile, efficiente e sostenibile in tutto il mondo.

Gli scambiatori di calore a piastre saldatate offrono prestazioni elevate nelle operazioni di petrolio e gas. I loro benefici includono:

· Alta efficienza del trasferimento di calore Design compatto e modulare

· Resistenza alla corrosione con materiali avanzati

· Funzionamento affidabile sotto alte pressioni e temperature

· Riduzione di fouling e manutenzione più semplice

Le tendenze del settore mostrano una crescente domanda di soluzioni ad alta efficienza energetica, una crescita in Asia-Pacifico e nuove innovazioni nei materiali e nel monitoraggio intelligente. Questi progressi aiuteranno gli operatori a rispettare standard ambientali più severi e a migliorare l'affidabilità dei processi.

FAQs

Cosa rende gli scambiatori di calore a piastre saldatate adatti per ambienti di petrolio e gas difficili?

scambiatori di calore saldi utilizzare materiali resistenti alla corrosione e una robusta costruzione saldatata. Questo design consente loro di gestire alte pressioni, temperature estreme e fluidi aggressivi comunemente presenti nelle operazioni di petrolio e gas.

Come gli operatori pulire gli scambiatori di calore a piastre saldatate?

Gli operatori utilizzano sistemi integrati di pulizia in loco (CIP). Questi sistemi fanno circolare le soluzioni di pulizia attraverso lo scambiatore, rimuovendo lo sporco e i depositi senza smontamento. Questo processo fa risparmiare tempo e riduce i costi di manutenzione.

Gli scambiatori di calore a piastre saldatate possono gestire fluidi con solidi o fibre?

Sì, è. La geometria del canale ottimizzata e le caratteristiche di auto-pulizia evitano il blocco da slurry, fluidi viscosi o correnti contenenti fibre. Questo design garantisce un funzionamento affidabile anche con fluidi di processo impegnativi.

Quali sono i principali vantaggi rispetto agli scambiatori shell-and - tube?

· maggiore efficienza termica

· Impronta più piccola

· Manutenzione più facile

Gli scambiatori di calore a piastre saldatate consegnanoMiglior trasferimento di calore richiede meno spazio. Gli operatori beneficiano anche di una pulizia più veloce e di tempi di inattività più bassi.

Gli scambiatori di calore a piastre saldatate possono essere personalizzati per applicazioni specifiche?

Gli ingegneri possono personalizzare i modelli delle piastre, i materiali e le dimensioni dei canali per soddisfare le esigenze del processo. Questa flessibilità garantisce prestazioni ottimali per ogni applicazione petrolifera e gas.

Se avete bisogno di ulteriori consultazioni e discussioni, sentitevi liberi di Contattaci.

E-mail: info@shphe.com

Whatsapp / cellulare: 86 15201818405

Prod otti

- HT - B loc scambi atore di cal ore a pi astre sal dat ate

- Wide Gap Welded Plate Heat Exchanger (Scambiatore di calore a piastra saldatata)

- TP saldatura Plate Heat Exchanger

- Sc ambi atore di cal ore Pla te He at Ex ch anger

- Circuito stampato scambiatore di calore

- Pre-riscaldamento dell ' aria

- Piatto Pillow