Scambiatori di calore a piastre saldate: un'analisi approfondita dei loro vantaggi

Durata senza pari in condizioni operative estreme

UNscambiatore di calore a piastre saldateEccelle negli ambienti industriali più difficili. Il suo design garantisce una durata superiore laddove altre tecnologie potrebbero fallire. Questa resilienza deriva dalla sua struttura fondamentale, che elimina i punti deboli più comuni e utilizza materiali robusti progettati per impieghi estremi.

Design senza guarnizione per prestazioni a prova di perdite

Gli scambiatori di calore tradizionali spesso presentano problemi in corrispondenza delle guarnizioni di tenuta. I progetti saldati eliminano completamente questa vulnerabilità. I produttori utilizzano tecniche di saldatura avanzate per creare un legame permanente e a tenuta stagna tra le piastre. Questi metodi includono:

·Saldatura laser:Questa tecnica offre un'elevata densità energetica. Crea una tenuta molto forte con una zona termicamente alterata minima.

·Brasatura:Questo processo utilizza un metallo d'apporto fuso ad alte temperature in un forno sotto vuoto. Forma un legame solido e inseparabile su tutto il pacco piastre.

Questi processi garantiscono che i fluidi aggressivi o ad alta pressione rimangano contenuti in modo sicuro, prevenendo perdite costose e migliorando la sicurezza dell'impianto.

Costruzione robusta per alta pressione e temperatura

Gli ingegneri costruiscono queste unità con materiali di alta qualità come acciaio inossidabile e titanio. L'acciaio inossidabile è la scelta primaria per le applicazioni più impegnative nel settore petrolifero e del gas. Il titanio offre un'eccezionale resistenza in ambienti altamente corrosivi. Questa robusta struttura consente agli scambiatori di funzionare in condizioni estreme.

Uno scambiatore di calore a piastre saldate può in genere gestire pressioni di progetto da un vuoto completo fino a 50 barg (725 psig) e temperature che vanno da -50°C a 450°C (da -58°F a 842°F).

Resistenza alla fatica termica e alla pressione

I processi industriali comportano spesso frequenti variazioni di temperatura e pressione. Queste fluttuazioni possono causare affaticamento del metallo nel tempo. Gli scambiatori di calore a piastre saldate sono specificamente progettati per resistere a queste sollecitazioni. I test dimostrano la loro capacità di sopportare decine di migliaia di cicli di pressione senza guasti. Questa resilienza garantisce affidabilità operativa a lungo termine e riduce al minimo il rischio di fermi macchina imprevisti, anche nei processi con cicli termici costanti.

L'efficienza termica superiore di uno scambiatore di calore a piastre saldate

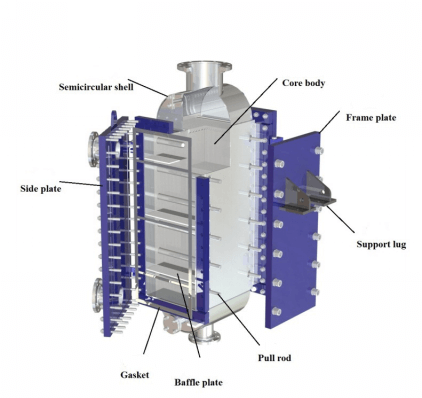

UNscambiatore di calore a piastre saldateRaggiunge prestazioni termiche eccezionali. Il suo design massimizza il recupero di calore e riduce al minimo gli sprechi energetici. Questa efficienza si traduce direttamente in minori costi operativi e in un processo industriale più sostenibile. I componenti principali dell'unità lavorano insieme per creare un sistema altamente efficace per la gestione termica.

Massimizzazione del trasferimento di calore con piastre ondulate

Le piastre corrugate sono la chiave dell'elevata efficienza dello scambiatore. Queste piastre presentano motivi speciali, come il design a chevron o a spina di pesce. Questi motivi creano un percorso di flusso turbolento e tortuoso per i fluidi. Questa turbolenza rompe lo strato limite e aumenta notevolmente il coefficiente di scambio termico. Gli ingegneri possono ottimizzare le prestazioni regolando l'angolo a chevron; angoli più ripidi aumentano lo scambio termico ma aumentano anche le perdite di carico. Ciò consente una progettazione su misura che bilancia il carico termico con i requisiti di potenza di pompaggio.

Raggiungere temperature più vicine

L'elevata efficienza consente a questi scambiatori di raggiungere temperature molto vicine, spesso fino a 1 °C (2 °F). Un approccio di temperatura molto vicino significa che la temperatura di uscita del fluido freddo può avvicinarsi molto alla temperatura di ingresso del fluido caldo. Questa capacità massimizza il recupero di calore dai flussi di processo.

Nota:Sebbene un approccio più ravvicinato migliori l'efficienza termica e possa ridurre i costi delle utenze, richiede una maggiore area di trasferimento del calore. Ciò aumenta il costo iniziale dell'unità, creando un compromesso tra investimento iniziale e risparmio energetico a lungo termine.

Ottimizzazione del consumo energetico

La combinazione di elevati tassi di trasferimento di calore e approcci di temperatura ravvicinati riduce significativamente il consumo energetico. Recuperando più calore di scarto, gli impianti possono ridurre la dipendenza da servizi esterni come vapore o acqua di raffreddamento. Questa ottimizzazione porta a notevoli risparmi sui costi e a un minore impatto ambientale. I settori industriali segnalano significativi miglioramenti delle prestazioni:

·I treni di preriscaldamento del petrolio greggio possono consentire una potenziale riduzione del consumo energetico del 25%.

·I sistemi di sintesi dell'ammoniaca e di assorbimento LiBr-acqua mostrano prestazioni operative migliorate.

·Le raffinerie beneficiano di prestazioni termiche superiori e di una migliore mitigazione delle incrostazioni.

Ingombro ridotto: un importante vantaggio per risparmiare spazio

Il design compatto di unscambiatore di calore a piastre saldateOffre un vantaggio significativo in contesti industriali dove lo spazio è limitato. Le dimensioni ridotte incidono direttamente sui tempi e sui budget dei progetti, offrendo una flessibilità che le apparecchiature tradizionali non possono offrire. Consente agli ingegneri di ottimizzare i layout degli impianti e semplificare i progetti di retrofitting.

Riduzione dell'ingombro e dei costi di installazione

Le dimensioni ridotte e il peso ridotto di queste unità riducono direttamente i costi di installazione. A differenza degli ingombranti scambiatori a fascio tubiero, non richiedono un supporto strutturale esteso o un ampio spazio dedicato. La loro leggerezza semplifica la logistica e la movimentazione. Questo design consente soluzioni di installazione creative, come il posizionamento sopra colonne di distillazione o la sospensione da strutture esistenti. Questa flessibilità risolve le comuni sfide di installazione in impianti affollati e riduce il costo di capitale complessivo dei nuovi progetti.

Elevata densità di potenza rispetto ai sistemi a fascio tubiero

Questi scambiatori offrono prestazioni termiche impressionanti con un volume notevolmente ridotto. Questa elevata densità di potenza è un fattore chiave di differenziazione. Le ricerche dimostrano che queste unità richiedono solo il 20-30% dello spazio di installazione rispetto a uno scambiatore a fascio tubiero con la stessa capacità termica. Ciò rappresenta una riduzione del 70-80% dello spazio fisico. La tabella seguente evidenzia la notevole differenza di scala.

| Caratteristica | Scambiatore di calore a piastre | Scambiatore di calore a fascio tubiero |

|---|---|---|

| Dimensioni / Peso | Circa 1/3 a 1/5 | Grande e pesante |

| Orma | Piccolo, richiede uno spazio minimo | Grande, necessita di un'area estesa |

Questa capacità di risparmio di spazio è fondamentale per le piattaforme offshore, gli skid di processo modulari e i sistemi energetici urbani ad alta densità, liberando prezioso spazio negli impianti per altre apparecchiature critiche.

Riduzione dei costi del ciclo di vita attraverso una manutenzione ridotta

Un vantaggio finanziario fondamentale di questi scambiatori è la notevole riduzione degli oneri di manutenzione. Questo vantaggio riduce direttamente i costi operativi a lungo termine e migliora la disponibilità dell'impianto. Il robusto sistema completamenteprogettazione saldatariduce al minimo la necessità di manutenzione ordinaria, con conseguenti risparmi sostanziali durante l'intera durata di vita dell'unità.

Eliminazione della sostituzione delle guarnizioni e dei tempi di fermo

La costruzione senza guarnizioni di ununità saldataè il suo più grande vantaggio in termini di manutenzione. Gli scambiatori tradizionali richiedono la sostituzione periodica delle guarnizioni, un processo laborioso che causa costosi tempi di fermo. L'eliminazione delle guarnizioni elimina l'intero ciclo di manutenzione. Questa scelta progettuale previene perdite impreviste dovute a guasti delle guarnizioni e consente ai team di manutenzione di concentrarsi su altre attività critiche, migliorando la produttività complessiva dell'impianto.

Procedure di pulizia in loco (CIP) semplificate

Il flusso turbolento, che migliora l'efficienza termica, contribuisce anche a mantenere pulite le piastre. Per la pulizia necessaria, gli operatori utilizzano una semplice procedura di pulizia in loco (CIP) senza smontare l'unità. Questo processo prevede in genere:

1. Svuotamento e isolamento dello scambiatore di calore.

2. Sciacquare entrambi i lati con acqua finché non esce pulita.

3. Mettere in circolazione un agente detergente, come una soluzione alcalina per le incrostazioni organiche o un acido delicato per le incrostazioni minerali.

4. Eseguire un risciacquo finale con acqua per rimuovere tutti i prodotti chimici.

Calcolo del costo totale di proprietà

Per valutare correttamente il valore di uno scambiatore è necessario calcolarne il Costo Totale di Proprietà (TCO). Questa analisi va oltre il prezzo di acquisto iniziale.

Nota:Un calcolo completo del TCO fornisce un quadro finanziario completo, tenendo conto sia delle spese iniziali che di quelle a lungo termine.

I fattori chiave nel calcolo del TCO includono:

·Costi iniziali di acquisto e installazione

·Consumo energetico durante il ciclo di vita

·Requisiti di manutenzione e pulizia

·Potenziali costi di inattività

Una valutazione tecnico-economica nel settore della cattura della CO2 ha dimostrato che diversi tipi di scambiatori di calore producono risultati TCO molto diversi, sottolineando la necessità di un'analisi specifica per ogni applicazione.

Versatilità nelle applicazioni industriali più impegnative

Il design robusto di unscambiatore di calore a piastre saldateLo rende adatto a un'ampia gamma di applicazioni industriali impegnative. La sua capacità di gestire temperature estreme, pressioni elevate e fluidi aggressivi gli consente di eccellere laddove altre tecnologie falliscono. Questa versatilità garantisce prestazioni affidabili nei settori chimico, energetico e HVAC.

Elaborazione chimica e mezzi aggressivi

Nella produzione chimica, le apparecchiature devono gestire in sicurezza sostanze altamente corrosive. Il design senza guarnizioni di questi scambiatori offre una soluzione sicura e a tenuta stagna per la gestione di fluidi aggressivi. I produttori utilizzano materiali specializzati per garantire un'affidabilità a lungo termine.

·HastelloyLe piastre offrono un'estrema resistenza agli acidi come l'acido cloridrico.

·Titanioviene utilizzato per altri fluidi altamente corrosivi.

Ciò li rende ideali per applicazioni come il raffreddamento dell'acido solforico o la gestione di vari solventi e sostanze caustiche. Ad esempio, l'unità Weldpack® di Vitherm, che utilizza piastre in Hastelloy C-276, funge con successo da refrigeratore di H2SO4, dimostrando la sua idoneità ad ambienti chimici aggressivi.

Raffinazione di petrolio e gas

Raffinerie e impianti petrolchimici si affidano a una gestione termica efficiente per processi come la distillazione del petrolio greggio e la lavorazione degli idrocarburi. Gli scambiatori di calore a piastre a spirale, un tipo di unità saldata, sono spesso utilizzati per riscaldare o raffreddare il petrolio greggio e separarne i componenti. La loro struttura robusta è perfetta per le operazioni di riscaldamento, raffreddamento, condensazione ed evaporazione che coinvolgono idrocarburi. Ciò garantisce un funzionamento affidabile in applicazioni critiche, sia onshore che offshore, dalla disidratazione alla desolforazione.

Sistemi HVAC e di teleriscaldamento

Questi scambiatori svolgono un ruolo fondamentale nelle moderne infrastrutture energetiche. Nelle reti di teleriscaldamento, fungono da interfacce efficienti, trasferendo il calore da una fonte centrale ai circuiti secondari degli edifici. Ciò isola le zone di pressione e previene la contaminazione.

Punti salienti dell'applicazione:Vengono inoltre utilizzati per recuperare il calore di scarto industriale o sfruttare l'energia geotermica. Consentendo un approccio a temperatura prossima, massimizzano il recupero energetico da fonti di calore a bassa temperatura, migliorando l'efficienza complessiva del sistema e promuovendo il risparmio energetico.

Le dimensioni compatte e gli elevati coefficienti di scambio termico li rendono perfetti per le centrali di scambio termico prefabbricate, semplificando l'installazione e riducendo i costi.

Uno scambiatore di calore a piastre saldate offre un'eccellente combinazione di durata, efficienza e design compatto. Riduce al minimo le esigenze di manutenzione e massimizza le prestazioni termiche, garantendo un costo totale di proprietà inferiore. Per le applicazioni in cui le prestazioni in pressione sono essenziali, uno scambiatore di calore a piastre saldate rappresenta un investimento strategico per il successo operativo a lungo termine.

Domande frequenti

Qual è la differenza principale tra unità saldate e unità con guarnizione?

Le unità saldate utilizzano saldature permanenti al posto delle guarnizioni. Questa soluzione previene le perdite e gestisce pressioni e temperature più elevate. Garantisce un'affidabilità superiore per applicazioni industriali impegnative.

Come si puliscono gli scambiatori di calore a piastre saldate?

Gli operatori puliscono queste unità senza smontarle. Utilizzano un processo di pulizia in loco (CIP), che prevede la circolazione di prodotti chimici detergenti per rimuovere le incrostazioni e ripristinare le prestazioni in modo efficiente.

Uno scambiatore di calore a piastre saldate è più costoso?

Il prezzo di acquisto iniziale potrebbe essere più elevato. Tuttavia, le minori esigenze di manutenzione e la maggiore efficienza energetica si traducono in un costo totale di proprietà (TCO) significativamente ridotto durante il suo ciclo di vita.