Perché scegliere uno scambiatore a piastre saldate per il tuo impianto?

Ottieni una durata superiore e sicurezza dell'impianto

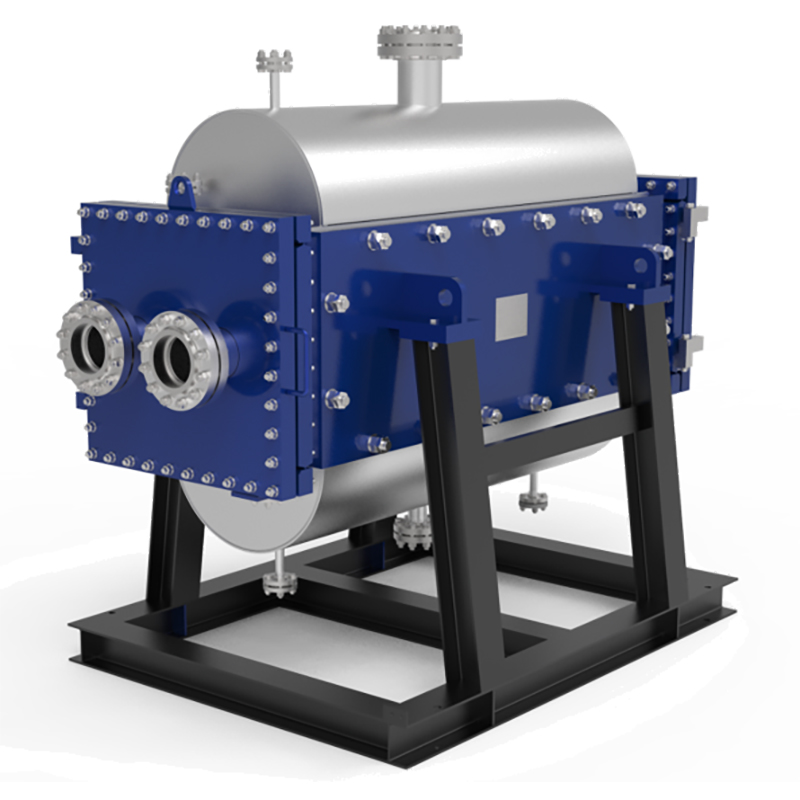

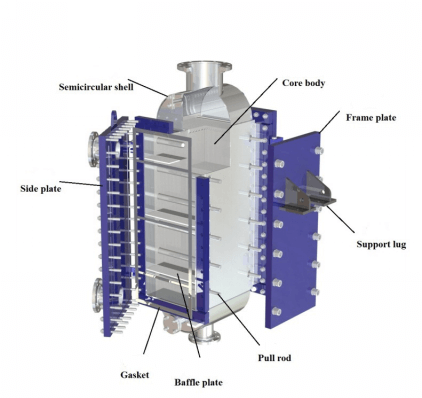

Gli impianti industriali danno priorità alla durata e alla sicurezza sopra ogni altra cosa.scambiatore a piastre saldateOffre prestazioni eccezionali in entrambi gli ambiti. Il suo design robusto risolve direttamente i punti di guasto più comuni riscontrati in altri tipi di scambiatori di calore, creando un ambiente operativo più affidabile e sicuro.

Eliminare i guasti correlati alle guarnizioni

Gli scambiatori tradizionali con guarnizioni presentano una vulnerabilità significativa: le guarnizioni stesse. Questi componenti sono spesso causa di problemi di manutenzione e guasti di processo. Le guarnizioni possono rompersi a causa di:

·Attacco chimico da fluidi aggressivi

·Degradazione da alte temperature

· Guasto sotto alta pressione

Il design saldato elimina completamente le guarnizioni dal pacco piastre. Questa modifica elimina la causa principale di perdite e contaminazione incrociata, garantendo un funzionamento ininterrotto e migliorando la sicurezza dell'impianto.

Resistere a cicli termici estremi

Molti processi industriali comportano rapidi e frequenti sbalzi di temperatura. Questi cicli termici causano l'espansione e la contrazione dei materiali, creando sollecitazioni che possono portare a fatica e guasti. La robusta struttura saldata delle piastre consente all'unità di assorbire efficacemente queste sollecitazioni. Questa resilienza previene la formazione di crepe e prolunga la durata utile dell'apparecchiatura, anche nelle applicazioni cicliche più impegnative.

Garantire un contenimento a prova di perdite

L'integrità del fluido di processo è fondamentale. Qualsiasi perdita può comportare rischi per la sicurezza, danni ambientali e costose perdite di prodotto. Uno scambiatore a piastre saldate crea un'unità completamente sigillata e robusta che garantisce un contenimento superiore.

Massimizza le prestazioni e l'efficienza termica

UNscambiatore a piastre saldateè progettato non solo per garantire la massima durata, ma anche per garantire prestazioni termiche eccezionali. I suoi principi progettuali si traducono direttamente in una maggiore efficienza, dimensioni ridotte e minori costi operativi per l'impianto. Questi vantaggi lo rendono un investimento intelligente per l'ottimizzazione dei processi industriali.

Aumentare la velocità di trasferimento del calore

Il fulcro dell'efficienza dello scambiatore risiede nel design delle piastre. Le ondulazioni su ciascuna piastra creano un flusso turbolento, anche a basse velocità del fluido. Questa turbolenza è fondamentale per massimizzare lo scambio termico.

·Disgrega lo "strato limite" stagnante del fluido che solitamente aderisce alle superfici piane.

·Costringe una maggiore quantità di fluido di processo a entrare in contatto con la superficie di trasferimento del calore.

·Questa azione aumenta significativamente il coefficiente di scambio termico complessivo (valore U).

Un valore U più elevato significa che l'apparecchiatura trasferisce il calore in modo molto più efficace rispetto ad altri tipi di scambiatori di dimensioni simili.

| Caratteristica | Scambiatore a piastre saldate | Tradizionale a fascio tubiero |

|---|---|---|

| Percorso di flusso | Percorso turbolento e tortuoso | Percorso più fluido e lineare |

| Trasferimento di calore | Molto alto (valore U elevato) | Moderato (valore U inferiore) |

| Efficienza | Superiore | Standard |

Riduci l'impatto ambientale delle tue piante

L'elevata efficienza termica ha un impatto diretto sulle dimensioni dell'apparecchiatura. Grazie all'efficacia con cui trasferisce il calore, uno scambiatore a piastre saldate richiede una superficie significativamente inferiore per svolgere la stessa funzione di un'unità a fascio tubiero più ingombrante.

Questo design compatto offre numerosi vantaggi pratici per qualsiasi impianto industriale:

·Risparmia spazio prezioso:Libera spazio prezioso sul pavimento per altre apparecchiature essenziali.

·Riduce i costi strutturali:Il suo peso ridotto riduce la necessità di costose fondamenta e strutture di supporto.

· Semplifica l'installazione:Le dimensioni ridotte ne facilitano il trasporto, il montaggio e l'installazione, soprattutto in spazi ristretti o già esistenti.

Questa riduzione di dimensioni e peso può comportare notevoli risparmi nei costi di capitale del progetto.

Minore consumo energetico

Uno scambiatore di calore efficiente riduce direttamente il consumo energetico e i costi operativi di un impianto. Questo obiettivo viene raggiunto principalmente in due modi.

In primo luogo, la sua elevata efficienza consente un approccio molto vicino alla temperatura. Ciò significa che la temperatura di uscita del fluido freddo può avvicinarsi molto alla temperatura di ingresso del fluido caldo. Questa capacità è fondamentale per massimizzare il recupero di calore dai flussi di processo o di scarico, trasformando l'energia altrimenti sprecata in una risorsa preziosa.

Nota:Massimizzando il recupero del calore si riduce al minimo la necessità di energia aggiuntiva da fonti di energia come vapore o elettricità, riducendo direttamente i costi operativi e supportando gli obiettivi di sostenibilità dell'impianto.

In secondo luogo, i canali di flusso ottimizzati consentono un elevato trasferimento di calore senza richiedere una potenza di pompaggio eccessiva. L'unità è progettata per bilanciare le prestazioni termiche con una bassa caduta di pressione, garantendo il funzionamento efficiente del sistema senza sovraccaricare le pompe e consumare energia elettrica extra.

Ridurre il costo totale di proprietà con uno scambiatore a piastre saldate

Un investimento intelligente in attrezzature per impianti deve considerare il costo totale di proprietà (TCO), non solo il prezzo di acquisto iniziale. Il TCO include tutte le spese sostenute durante l'intero ciclo di vita dell'attrezzatura, dall'installazione e dal funzionamento alla manutenzione e all'eventuale sostituzione.scambiatore a piastre saldateeccelle in questo ambito, garantendo notevoli risparmi a lungo termine che lo rendono una scelta finanziariamente valida per qualsiasi struttura industriale.

Ridurre al minimo le incrostazioni e i tempi di inattività

Il fouling, ovvero l'accumulo di depositi indesiderati sulle superfici di scambio termico, è una delle principali cause di inefficienza e costosi tempi di fermo negli impianti industriali. La progettazione di uno scambiatore a piastre saldate contrasta direttamente questo problema.

Le piastre corrugate creano un percorso di flusso altamente turbolento per i fluidi. Questa turbolenza pulisce le superfici di scambio termico, impedendo alle particelle di depositarsi e accumularsi. Questo effetto autopulente mantiene lo scambiatore in funzione alla massima efficienza per periodi più lunghi.

Beneficio:Questa resistenza alle incrostazioni riduce la necessità di pulizie programmate. Il risultato è un aumento diretto dei tempi di attività e della produttività dell'impianto, poiché i processi possono funzionare ininterrottamente per intervalli prolungati. Una pulizia meno frequente riduce anche i costi di manodopera e l'uso di prodotti chimici.

Ridurre i costi di sostituzione delle guarnizioni

Le guarnizioni rappresentano una spesa operativa significativa e un punto di guasto comune negli scambiatori tradizionali a piastre e telaio. Un design completamente saldato elimina completamente questi costi. Non ci sono guarnizioni all'interno del pacco piastre da sostituire, ispezionare o sottoporre a manutenzione.

Questa modifica progettuale offre diversi vantaggi finanziari:

· Zero costi di guarnizione:Le piante risparmiano denaro non dovendo più acquistare costosi set di guarnizioni di ricambio.

·Riduzione delle spese di manodopera:I team di manutenzione non sprecano tempo e risorse per aprire le unità e sostituire guarnizioni danneggiate o obsolete.

· Eliminazione dei tempi di fermo per la manutenzione delle guarnizioni:La produzione non si ferma per la manutenzione delle guarnizioni, massimizzando la produttività dell'impianto.

La tabella seguente illustra il chiaro vantaggio in termini di costi rispetto alla durata di vita dell'apparecchiatura.

| Fattore di costo | Scambiatore a piastre con guarnizione | Scambiatore a piastre saldate |

|---|---|---|

| Acquisto della guarnizione | Spese ricorrenti | Nessuno |

| Lavoro di manutenzione | Alto (per la sostituzione) | Minimo (per ispezione esterna) |

| Tempo di inattività associato | Significativo | Nessuno |

Costi di installazione e materiali inferiori

L'efficienza termica superiore di un design saldato consente di ottenere lo stesso trasferimento di calore con un ingombro e un peso notevolmente ridotti rispetto alle tradizionali unità a fascio tubiero. Questa compattezza si traduce direttamente in minori costi iniziali.

Innanzitutto, l'installazione diventa più semplice e meno costosa.

·Le dimensioni ridotte facilitano il trasporto e l'installazione, soprattutto in spazi ristretti o ristrutturati.

·Il peso ridotto riduce la necessità di gru pesanti, fondamenta estese o supporti strutturali complessi.

In secondo luogo, il design efficiente riduce il fabbisogno di materiali. Poiché è necessaria una minore superficie, l'unità richiede meno materie prime, come acciaio inossidabile o altre leghe speciali. Questa efficienza dei materiali rende l'apparecchiatura più economica, soprattutto quando il processo richiede materiali costosi e resistenti alla corrosione.

Uno scambiatore a piastre saldate offre una maggiore durata, un'elevata efficienza termica e una maggiore sicurezza. Questa tecnologia riduce il costo totale di gestione, rendendola la scelta ottimale per gli impianti che necessitano di un trasferimento di calore affidabile in processi industriali complessi.

Domande frequenti

Quali sono le principali applicazioni di uno scambiatore di calore a piastre saldate?

Sono ideali per applicazioni ad alta pressione e alta temperatura. Settori come quello chimico, petrolifero e del gas e HVAC li utilizzano per gestire fluidi aggressivi o critici in modo sicuro ed efficiente.

È possibile pulire uno scambiatore a piastre saldate?

Sì, la pulizia viene eseguita utilizzando un processo di pulizia in loco (CIP). Questo metodo prevede la circolazione di soluzioni detergenti all'interno dell'unità senza necessità di smontaggio, rimuovendo efficacemente le incrostazioni interne e ripristinando le prestazioni.

Come si confronta con uno scambiatore a fascio tubiero?

Offre una maggiore efficienza termica in un ingombro notevolmente ridotto. Questo design compatto consente di risparmiare spazio prezioso nell'impianto e di ridurre i costi di installazione rispetto a un'unità a fascio tubiero.