Perché lo scambio di calore a piastre è più efficiente?

Scambiatore di calore Plate (PHEs) sono spesso la scelta più efficiente per il trasferimento di calore nelle moderne applicazioni industriali. Impilatando molte lastre metalliche sottili e corrugate, i PHEs ottengono una superficie di trasferimento di calore enorme per unità di volume - spesso 100 m / 2002 / m3, rispetto a soli 20 - 50 m / m3 per una tipica unità a guscio e tubo. Le ondulazioni in ciascuna piastra inducono turbolenze anche a velocità di flusso moderate, rendendo coefficienti di trasferimento di calore dell 'ordine di 3.000 - 7.000 W / m2 · K per il servizio liquido-liquido.

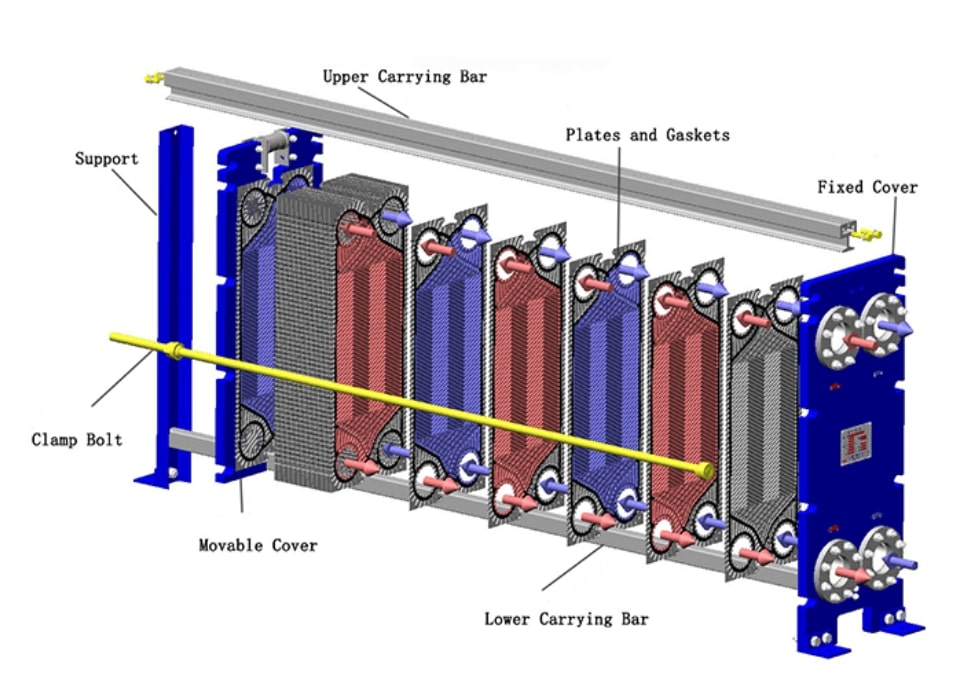

Le piastre sottili sono fissate tra le barre di trasporto per formare canali alternati caldi / freddi.

Gli scambiatori di calore a piastra e telaio schiacciano il fluido tra le piastre corrugate per moltiplicare l'area di contatto. Rispetto ad un ingombrante fascio di guscio e tubo con un unico guscio di grande dimensione, il design della piastra si adatta allo stesso compito in una frazione dello spazio. Molti produttori riportano un ' impronta inferiore del 70 - 90% per le PHE rispetto alle unità equivalenti a guscio e tubo, grazie alla densità di superficie molto più elevata. Questa compattezza spesso si traduce anche in costi iniziali più bassi: le guide del settore notano che gli scambiatori di piastre richiedono in genere meno materiale e costano meno di fasci di tubi comparabili.

Confronto degli scambiatori di piastra vs. shell and tube

Gli scambiatori di calore vengono in molte forme, ma i tipi industriali più comuni sono shell-and - tube, piastra-and - frame e vari disegni a tubi a pinne (o a pinne a piastra).

Feature | Shell-and - tube scambiatore di calore | |

Efficienza di trasferimento di calore | Alto (3,000 - 7,000 W / m2 · K) | Moderato (500 - 1,500 W / m2 · K) |

Impronte | Compact | Bulky è |

Manutenzione | Easy (piatti accessibili) | Lavoro intensivo (tube bundle) |

Pressione manipolazione | Fino a 60 bar (tipi saldatori) | Molto alto (200 bar possibili) |

Costo iniziale | basso | Alto |

Scalabilità | Modularità (aggiungere piatti) | Richiede un completo re-design |

In sintesi, gli scambiatori di calore a piastre sono fino a cinque volte più efficienti rispetto agli scambiatori a guscio e tubo, rendendoli ideali per il recupero di energia, HVAC, alimentare / farmaceutico, chimico e molte altre industrie in cui i fluidi sono relativamente puliti e lo spazio o il costo sono una preoccupazione.

Un caso di studio comune negli audit energetici industriali mostra che il passaggio da scambiatori a guscio e tubo a piastre può ridurre il consumo di energia termica del 15 - 30% in alcuni processi.

Eccellente efficienza termica

L'eccezionale efficienza termica discambiatori di calore compact platederivano dalla loro geometria e dal loro flusso.

I fattori chiave includono:

Densità di superficie estrema:

Le piastre impilate creano molto più area per lo scambio di calore rispetto ai tubi cilindrici. La densità della superficie PHE può raggiungere 100 - 200 m2 per m3 di volume, contro solo 20 - 50 m2 / m3 per i sistemi con guscio e tubo. Ogni 10 ° C di differenza di temperatura attraverso uno scambiatore di calore produce più trasferimento di calore quando è disponibile più area, quindi questo grande aumento di area aumenta direttamente le prestazioni.

Piastre sottili, percorsi di condotta brevi:

Le piastre sono tipicamente spesse da 0,4 a 1,0 mm. I metalli (acciaio inossidabile, titanio, leghe di nichel) conducono il calore rapidamente, e la sottilità significa che la distanza di conduzione è piccola. Ciò dà un alto coefficiente di trasferimento di calore complessivo. In termini pratici, gli scambiatori di piastre spesso vedono valori U in migliaia di W / m2 · K, rispetto a poche centinaia per un equivalente fluido lato shell o bobina finata.

Canali di flusso turbolente:

Ogni piatto ha incisioni a chevron o aringbone incise o stampate. Poiché il fluido scorre attraverso uno sottile vuoto ondulato, il modello forza turbolenze anche a tassi di flusso modesti. Questo interrompe gli strati limite e mantiene il trasferimento di calore convectivo molto alto. I modelli ondulati possono più del doppio del coefficiente di trasferimento di calore rispetto ai canali lisci.

Cammini di flusso efficienti.

La maggior parte dei PHEs utilizzano canali alternati caldi / freddi e spesso configurano i fluidi in controsflusso (o controsflusso multipassaggio). Controflusso significa che le correnti calde e fredde si muovono in direzioni opposte, consentendo la massima differenza di temperatura lungo lo scambiatore e consentendo temperature minime di "pinch " (approccio). In un contraflusso ideale, la uscita fredda può teoricamente avvicinarsi alla temperatura di ingresso caldo, massimizzando la forza motrice. Alcuni disegni raggiungono persino un incrocio di temperatura (uscita calda più fredda della uscita fredda) in configurazioni di contraflusso estreme, qualcosa praticamente impossibile nelle unità a conchiglia a tubo a passaggio unico.

Un punto di riferimento ingegneristico osserva che un fascio multi-tube è ~ 12 volte più efficiente di un grande tubo dello stesso volume; PHEs moltiplicano ancora di più questo effetto.

Dinamica del flusso e caduta di pressione

mentrePiatto Pillow Platesaumentano il trasferimento di calore, aumentano anche la caduta di pressione perché i fluidi negoziano stretti, percorsi tortuosi. I progettisti bilanciano l'efficienza con il costo idraulico:

Geometria della piastra ottimizzata:

I produttori di scambiatori di calore regolano l'angolo di ondulazione, la profondità e lo spaziamento delle piastre per sintonizzare le prestazioni. Canali più stretti e ondulazioni più ripide aumentano la turbolenza (e il trasferimento di calore), ma aumentano anche la caduta di pressione. Molti moderni progetti PHE ottimizzano la geometria della piastra per raggiungere un punto di trasferimento di calore molto elevato con una potenza di pompaggio accettabile.

Multipass e controflow:

Per mantenere un 'elevata efficienza in spazi limitati, i PHEs utilizzano spesso il flusso multipassaggio. I fluidi zig-zag attraverso diverse piastre prima di uscire, simulando efficacemente lunghi percorsi di flusso in un piccolo pacchetto. I layout a controflusso o a controflusso incrociato migliorano ulteriormente i gradienti di temperatura.

Pressure Drop Management:

I costruttori controllano attivamente il calo di pressione.Designi di Wide Gap PlateGli ugelli di grandi dimensioni riducono la perdita di pressione nei flussi viscososi o di particelle. Anche nelle PHE compatte, la caduta di pressione è spesso paragonabile a un 'unità simile a guscio e tubo, ma il calore trasferito è molto più alto, quindi l'efficienza energetica complessiva (calore per watt di pompaggio) può ancora favorire le piastre.

La combinazione di un elevato coefficiente di trasferimento di calore e una ragionevole caduta di pressione significa che i PHE consentono spesso progetti di sistemi più piccoli e più efficienti dal punto di vista energetico.

Compactità e risparmio di spazio

Uno dei vantaggi più significativi degli scambiatori di calore a piastre è la loro compattezza. Grazie alla loro alta densità di superficie, i PHE forniscono lo stesso servizio termico in volume e peso molto minori rispetto alle unità a guscio e tubo. Punti dati tipici:

Riduzione dell 'impronta:

Le fonti del settore citano un 'impronta inferiore del 70 - 90% per le unità a piastra rispetto ai tubi. Questo è importante negli impianti in cui lo spazio per rack e le tubature sono a un prezzo premium.

Minore utilizzo di materiale:

Un scambiatore compatto utilizza meno acciaio e meno componenti. Spesso questo riduce i costi. Un volume minore significa anche serbatoi di fluido più piccoli per riscaldare o raffreddare, migliorando il controllo del sistema.

Nella progettazione degli scambiatori di calore industriali, questo vantaggio di dimensione non può essere esagerato. In un impianto di lavorazione chimica o in una centrale elettrica, decine di scambiatori condividere lo spazio del rack di tubi. Utilizzando piastre può raddoppiare o triplicare il numero di scambiatori nella stessa area. Molti sistemi moderni e sistemi OEM ora specificano scambiatori di piastre principalmente per le loro qualità di risparmio di spazio.

Disegni specializzati per scambiatori di calore a piastre da SHPHE

I principali vantaggi degli scambiatori di calore a piastre sono ulteriormente migliorati dall ' evoluzione di diversi progetti specializzati su misura per le condizioni industriali difficili.

Scambiatori di calore a piastra(GPHE)

Questi sono la forma più comune di scambiatori di calore a piastre, caratterizzati da piastre corrugate sigillate da guarnizioni elastomeriche. Sono ideali per fluidi che devono essere tenuti separati e per sistemi che richiedono un frequente smontamento o pulizia.

Applicazioni: HVAC, riscaldamento / raffreddamento a distretto, cibo e bevande, prodotti farmaceutici e processi chimici puliti.

Forti di forza: Facile manutenzione, pacchetti di piastre riconfigurabili, sostituzione rapida della guarnizione.

Il design della guarnizione consente una facile ispezione e pulizia, rendendola la soluzione preferita per applicazioni che richiedono standard igienici o un funzionamento flessibile.

Scambiatori di calore a piastra saldatate

Per gestire pressioni più elevate e media aggressivi, gli scambiatori di calore a piastre saldatate utilizzano cuciture saldatate al laser o TIG invece di guarnizioni. Esistono diversi sottotipi:

-Blocco-tipo saldatura scambiatoreS

Questi dispongono di piastre saldatate in un blocco con passaggi di flusso interni e telai esterni. Resistono pressioni e temperature più elevate rispetto ai tipi guarniati e sono spesso impiegati nelle industrie chimiche, della raffinazione e della lavorazione del gas.

Vantaggi: funzionamento senza guarnizione, compattezza, alta integrità sotto stress.

Pulizia: Alcuni modelli hanno coperture o canali apribili per la pulizia chimica.

-Scambiatore di piastre wide-gapS

Progettati per la gestione di fluidi fibrosi o carichi di particelle, questi scambiatori hanno una maggiore spaziatura tra le piastre e canali di flusso appositamente formati. Sono ben adatti per la polpa, le acque reflue o i liquidi simili a liquidi che intasterebbero le piastre standard.

Casi d'uso: raffinazione dello zucchero, cartierie, trattamento degli effluenti industriali.

Caratteristica chiave: la geometria del flusso previene il blocco e consente un maggiore throughput.

Scambiatori di calore a circuiti stampati (Il PCH)

Tra i tipi più avanzati, gli scambiatori di calore a circuito stampato sono fabbricati incisando chimicamente canali di flusso in lastre di metallo e poi li legando insieme per diffusione. Questi possono operare a pressioni molto elevate (fino a 600 bar) e a temperature molto elevate (fino a 800 ° C).

Applicazioni: Produzione di idrogeno, GNL, cicli di CO2 supercritici e reattori nucleari compatti.

Vantaggi: Resistenza eccezionale, densità di superficie molto alta e design compatto.

I PCHEs rappresentano l'avanguardia della tecnologia di scambiatori di calore compatti, portando l'efficienza termica a piastre a applicazioni di lavoro estremo.

Riassunto: perché lo scambiatore di calore a piastre è più efficiente?

Gli scambiatori di calore a piastre si distinguono come una delle soluzioni termiche più efficienti e versatili in molteplici settori. Le loro prestazioni superiori di trasferimento di calore, il design compatto e i bassi costi di esercizio li posizionano come la scelta ottimale ovunque l'efficienza e il risparmio di spazio siano importanti.

Dall ' energia distrettuale e HVAC alla raffinazione del petrolio e ai processi avanzati di idrogeno, le PHE continuano a sostituire alternative più voluminose e meno efficienti. Grazie a innovazioni come piastre a grande gap, blocchi saldatati e disegni di circuiti stampati, la gamma di applicazioni per gli scambiatori di piastre continua a crescere.

Se avete bisogno di ulteriori consultazioni e discussioni, sentitevi liberi di Contattaci.

E-mail: info@shphe.com

WhatsApp / cellulare: 86 15201818405

Prod otti

- HT - B loc scambi atore di cal ore a pi astre sal dat ate

- Wide Gap Welded Plate Heat Exchanger (Scambiatore di calore a piastra saldatata)

- TP saldatura Plate Heat Exchanger

- Sc ambi atore di cal ore Pla te He at Ex ch anger

- Circuito stampato scambiatore di calore

- Pre-riscaldamento dell ' aria

- Piatto Pillow